¿Cómo ajustar el espacio de la cuchilla de la máquina de cizallamiento hidráulico?

Comprender la impotancia de la brecha de cuchilla coecta en las máquinas de cizallamiento hidráulico

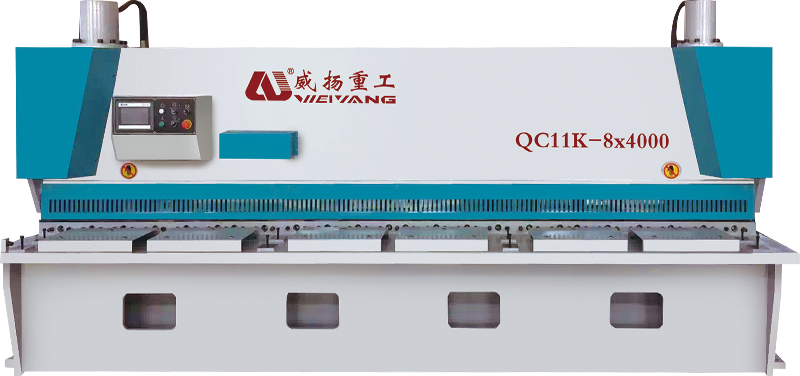

En máquina de cizallamiento hidráulico , La brecha de la cuchilla es uno de los parámetros más influyentes para determinar la precisión de cote, la eficiencia operativa y la confiabilidad del equipo a largo plazo. El espacio de la cuchilla se define como la distancia entre las cuchillas superio e inferior durante el proceso de corte. Si bien esta medición a menudo es solo una fracción de un milímetro, tiene un impacto directo y medible en la calidad de la pieza de trabajo terminada, la vida útil de las cuchillas, la carga en el sistema hidráulico e incluso la seguridad del operador. La física detrás del corte implica concentrar la fuerza a lo largo de un borde lineal para fracturar y separar material. Si esta fuerza no se aplica de la manera correcta debido a una brecha de cuchilla inadecuada, el proceso de corte se vuelve ineficiente y potencialmente perjudicial.

Una brecha de cuchilla correctamente ajustada asegura que el material esté sujeto a la cantidad correcta de esfuerzo cortante sin una deformación excesiva. Si la brecha es demasiado estrecha, las cuchillas pueden presionar hacia el material en lugar de cortarlo limpiamente, causyo desorden de borde, generación de calor excesiva y desgaste de cuchilla acelerada. La fricción adicional también aumenta los requisitos de presión hidráulica, que a su vez se encuentran con bombas, válvulas y sellos. Esto puede conducir a fallas prematuras del sistema hidráulico, mayores costos de mantenimiento y tiempo de inactividad de producción no planificado. Por otro lado, si la brecha es demasiado ancha, las cuchillas pierden su capacidad de aplicar una fuerza de corte concentrada, lo que da como resultado el desgarro en lugar de la cizalladura limpia. Esto conduce a bordes ásperos, formación de rebabas pesadas e imprecisiones dimensionales en las piezas cortadas, todas las cuales requieren operaciones de acabado secundarias, que consumen mano de obra y tiempo adicionales.

El tipo de material y el grosor son factores principales que dictan la configuración correcta de la brecha de la cuchilla. Los materiales blyos y delgados como el aluminio o el cobre requieren un espacio muy estrecho para lograr un acabado liso, mientras que los materiales más duros y más gruesos como el acero de alta resistencia necesitan un espacio más grande para acomodar la resistencia del material al corte. Muchos fabricantes de equipos proporcionan gráficos detallados que especifican la brecha recomendada como un porcentaje del grosor del material, que generalmente varía del 5% al 10%. Estos valores se derivan de pruebas extensas y están destinadas a equilibrar la calidad de corte con la longevidad de la cuchilla. Sin embargo, en entornos de producción real, las variaciones en la dureza del material, el acabado superficial y el estrés interno significan que los operadores a veces deben ajustar estos ajustes para lograr resultados óptimos. Los técnicos calificados a menudo desarrollan una sensación de la brecha correcta a través de años de experiencia, escuchando el sonido de corte, observando el borde cortado y la carga de la máquina de monitoreo.

La importancia de la brecha de cuchilla correcta se extiende más allá de la calidad de corte inmediata. Influye directamente en la eficiencia de producción. En operaciones de alto rendimiento, donde miles de hojas se procesan diariamente, incluso las ineficiencias menores pueden acumularse en pérdidas significativas. Una brecha de cuchilla mal ajustada que ralentiza el ciclo de corte por solo una fracción de segundo por hoja, en el transcurso de un turno, se traduce en horas de pérdida de productividad. Además, la reelaboración de hojas mal cortadas introduce un manejo adicional, aumenta las tasas de chatarra e interrumpe los horarios de flujo de trabajo. Al mantener la brecha de cuchilla correcta, los operadores aseguran un flujo de material más suave, tiempos de ciclo consistentes y una calidad de salida predecible, todos los cuales son cruciales para cumplir con los objetivos de producción en industrias como la fabricación de automóviles, la construcción naval y la fabricación de acero estructural.

La seguridad del operador es otra razón crítica para garantizar la configuración correcta de la brecha de cuchillas. Cuando la brecha es incorrecta, el material puede cambiar de manera impredecible durante el corte, causando liberaciones repentinas o sobornos. Esto puede exponer al operador a riesgos como puntos de pellizco, restos voladores o movimiento de material no controlado. Las máquinas de corte hidráulicas operan con una fuerza inmensa, y cualquier comportamiento inesperado en la pieza de trabajo puede tener graves consecuencias. Una brecha de cuchilla adecuada minimiza estos riesgos al garantizar el compromiso de material estable en todo el corte. Además, el ajuste correcto reduce la probabilidad de unión o interferencia de cuchillas, que puede ocurrir cuando el espacio es demasiado estrecho, lo que obliga a la máquina a detenerse abruptamente y requerir una intervención manual, otro peligro de seguridad potencial.

La eficiencia energética también está vinculada a la precisión de la brecha de la cuchilla. Una brecha correctamente establecida permite que el sistema hidráulico funcione dentro de su rango de presión diseñado, minimizando el consumo de energía por corte. Cuando la brecha es demasiado pequeña, la máquina debe ejercer una mayor presión para completar el corte, aumentando la potencia y generando un exceso de calor en el fluido hidráulico. Esto no solo aumenta los costos de energía, sino que también acelera la descomposición del aceite hidráulico, lo que requiere cambios más frecuentes y reemplazos de filtros. Durante los años de operación, la diferencia en el consumo de energía entre una brecha ajustada óptima y uno mal ajustado puede equivaler a ahorros de costos sustanciales, especialmente para las instalaciones que ejecutan múltiples máquinas en operación continua.

La brecha de la cuchilla también afecta la tasa de desgaste de las cuchillas. Cada ciclo de corte somete a la cuchilla en bordes a altas fuerzas de contacto. Si la brecha es incorrecta, estas fuerzas se distribuyen de manera desigual, lo que provoca astillas localizadas, microgriadas o deformación de borde. Con el tiempo, esto conduce a un mayor afilado o reemplazo más frecuente, aumentando los costos de consumo y el tiempo de inactividad de la máquina. En casos severos, la configuración de brecha incorrecta puede dañar el sistema de montaje de la cuchilla, que requiere reparaciones costosas o reemplazos de componentes de montaje. Por esta razón, mantener la brecha de cuchilla correcta es parte de los horarios de mantenimiento preventivo en tiendas de fabricación bien administradas. La medición y el ajuste regulares pueden extender significativamente la vida útil de la cuchilla, reduciendo los gastos operativos y manteniendo una calidad de corte constante.

En las industrias con requisitos estrictos de acabado dimensional y superficial, como la fabricación arquitectónica aeroespacial, de defensa y de alta gama, las consecuencias de una brecha de cuchilla incorrecta senún más pronunciadas. En estas aplicaciones, la calidad del borde no es solo una cuestión de apariencia, sino que afecta directamente la funcionalidad y la integridad estructural de la parte terminada. Un borde mal cortado puede crear concentraciones de estrés que pueden conducir a una falla prematura bajo carga. Además, si las piezas no cumplen con los requisitos de tolerancia debido a la mala cizallamiento, pueden ser rechazadas directamente, lo que lleva a un material desperdiciado y perdió el tiempo de producción. Mantener la brecha de cuchilla correcta garantiza el cumplimiento de las especificaciones del cliente y los estándares regulatorios, evitando rechazos costosos y preservando la confianza del cliente.

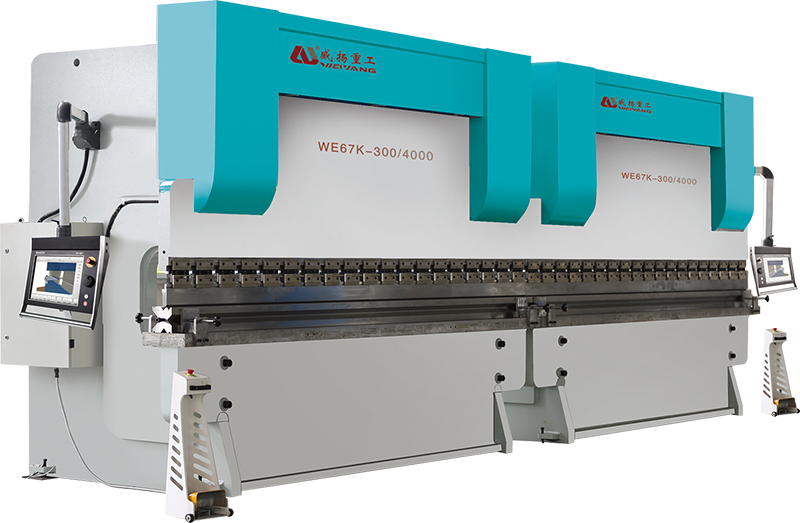

Desde una perspectiva de control de procesos, la brecha de cuchilla es una variable que debe ser monitoreada y documentada en procedimientos de garantía de calidad. Muchas máquinas de corte hidráulicas avanzadas ahora están equipadas con indicadores de brecha digital o sistemas de ajuste de brecha automatizados que permiten configuraciones precisas y repetibles. Estos sistemas almacenan presets GAP para diferentes materiales y espesores, reduciendo el tiempo de configuración y eliminando las conjeturas del operador. En las instalaciones sin dicha automatización, el ajuste manual requiere una medición cuidadosa utilizando indicadores o indicadores de dial, combinados con cortes de prueba para verificar el rendimiento. Independientemente del método utilizado, comprender la importancia funcional de la brecha asegura que se trate como un parámetro prioritario en lugar de una ocurrencia tardía.

Las consideraciones ambientales también están vinculadas a la precisión de la brecha de cuchillas. Al reducir la formación de rebabas y eliminar la necesidad de molienda o desacuerdo secundario, los espacios establecidos correctamente ayudan a minimizar el polvo y la generación de partículas en el taller. Esto contribuye a un entorno de trabajo más limpio y reduce la carga en los sistemas de extracción de polvo. Además, minimizar la producción de reelaboración y desecho tiene un impacto positivo en las tasas de utilización de materiales, respalda los objetivos de sostenibilidad en las operaciones de fabricación modernas.

Identificar los factores clave que influyen en la configuración óptima de la brecha de la cuchilla

Al configurar un máquina de cizallamiento hidráulico Para una operación precisa y eficiente, uno de los ajustes más críticos es determinar el brecha de cuchilla óptima . La brecha de la cuchilla afecta directamente la calidad de corte, la vida útil de la cuchilla, la carga del sistema hidráulico y la eficiencia general de producción. Sin embargo, la configuración de brecha correcta no es un número fijo, depende de una combinación de Características del material , condición de la máquina , y requisitos operativos . Identificar estos factores y comprender cómo interactúan es esencial para lograr recortes consistentes de alta calidad.

Uno de los factores más influyentes es espesor del material . En general, los materiales más gruesos requieren un brecha de cuchilla más grande Porque producen más resistencia durante el cizallamiento y necesitan más espacio para que el material se fracture limpiamente. Si el espacio es demasiado pequeño para los materiales gruesos, la experiencia de los bordes de corte fricción excesiva y compresión , aumentando el desgaste de la cuchilla y estresando el sistema hidráulico. Por el contrario, para materiales delgados, un espacio que es demasiado ancho hará que el material se dobla o enrolle antes de que se corte, lo que resulta en bordes ásperos e irregulares. Los fabricantes generalmente proporcionan Gráficos de brechas recomendadas que sugieren establecer la brecha de la cuchilla como un porcentaje del grosor del material, a menudo entre 5% y 10% . Estos valores proporcionan un punto de partida, pero las condiciones del mundo real pueden requerir ajustes finos.

Otro parámetro crítico es dureza material . Cuanto más duro sea el material, más fuerza se requiere para cortarlo y el La brecha debe ajustarse en consecuencia . Por ejemplo, acero cenlto contenido de carbono or acero inoxidable endurecido necesita una brecha más grande que los metales más suaves como aluminio or cobre del mismo grosor. Los materiales duros son menos indulgentes de la configuración de brecha incorrecta: un hueco demasiado estrecho puede causar astillas o microgriadas, mientras que una brecha demasiado ancha puede provocar la rotura y una formación significativa de rebabas. Los operadores también deben considerar resistencia a la tracción de material , que influye en cómo el material se deforma y fracturas bajo estrés cortante.

Condición de la superficie del material También juega un papel. Las hojas con recubrimientos, laminaciones o películas de protección pueden requerir configuraciones de brecha ligeramente diferentes para evitar delaminación o pelado durante el corte. Del mismo modo, los materiales cencabados de fábrica rugosa o irregularidades de la superficie pueden necesitar ajustes para evitar que la cuchilla se atrapa o arrastre. Para materiales con acabado de precisión, una brecha correcta es esencial para preservar la integridad de la superficie y evitar introducir rasguños o abolladuras.

El tipo de material de cuchilla y es condición de desgaste actual son igualmente importantes. Las cuchillas nuevas y afiladas pueden realizar cortes limpios con huecos ligeramente más pequeños, mientras que las cuchillas desgastadas requieren un espacio más grande para compensar los bordes de corte redondeados. Acero de alta velocidad (HSS) Las cuchillas mantienen la nitidez más larga y son más tolerantes con las desviaciones de las brechas menores, mientras que cuchillas con punta de carburo Exigir la configuración de brecha altamente precisa para evitar el astillado. Inspecciones frecuentes y horarios de mantenimiento de cuchillas Debe integrarse en las rutinas de producción para garantizar que la configuración de la brecha se mantenga óptima a medida que las cuchillas se desgastan con el tiempo.

Rigidez y alineación de la máquina son factores mecánicos fundamentales. Si el marco de la máquina de esquilismo or titulares de cuchillas No están perfectamente alineados, incluso la configuración de brecha nominal correcta producirá resultados inconsistentes en el ancho de corte. Desgastar guías, bisagras o soportes de cilindro hidráulico puede hacer que la brecha varíe de un lado de la máquina al otro. Esto significa que antes de hacer ajustes de brecha precisos, la máquina debe estar en buenas condiciones mecánicas, con todos los componentes estructurales y guiantes alineados y apretados adecuadamente.

Presión del sistema hidráulico Influye directamente en la fuerza de corte aplicada a través de las cuchillas. Si la presión hidráulica es demasiado alta en relación con el espacio establecido, las cuchillas pueden profundizar demasiado en el material, aumentando el desgaste de la herramienta y potencialmente deformando la hoja. Si la presión es demasiado baja, el corte puede estar incompleto, dejando fibras de material no separadas que requieren recorte secundario. Los operadores deben asegurarse de que configuración de presión corresponden tanto a la brecha elegida como a las características del material, ya que las dos son interdependientes.

Los factores ambientales, aunque a menudo se pasan por alto, pueden influir sutilmente en la brecha óptima. Cambios de temperatura En el taller puede causar expansión o contracción térmica tanto en las cuchillas como en el marco, alterando el tamaño de brecha efectivo. Este efecto es especialmente relevante en las instalaciones donde las máquinas funcionan continuamente durante turnos largos, causando acumulación de calor en el sistema hidráulico y la estructura circundante. Los operadores que trabajan en tales entornos deben tener en cuenta que una brecha establecida en la mañana puede necesitar ajustes menores más tarde en el día para mantener la precisión de corte.

Los requisitos de producción también afectan la configuración de la brecha. Para Operaciones de corte de alto volumen , mantener una brecha un poco más grande puede prolongar la vida útil de la cuchilla y reducir el tiempo de inactividad para afilar, incluso si eso significa tolerar una formación ligeramente más de rebabas. En Aplicaciones de alta precisión , como la fabricación de componentes aeroespaciales o médicos, se puede requerir una brecha más pequeña para lograr la calidad del borde necesario, a pesar de la compensación en la vida de Blade. Por lo tanto, la decisión sobre el tamaño de la brecha no es puramente técnica, implica equilibrar Costo, velocidad y prioridades de calidad específico de cada ejecución de producción.

El Experiencia del operador sigue siendo un factor decisivo para lograr los mejores resultados. Si bien los gráficos y pautas proporcionan una línea de base teórica, los operadores experimentados desarrollan una comprensión intuitiva de cómo pequeños cambios en la configuración de la brecha afectan el corte. Pueden detectar problemas escuchando el sonido de la cizalla , sintiendo la resistencia a través de los controles de la máquina, o inspeccionar el acabado del borde inmediatamente después del corte. Esta habilidad permite ajustes rápidos sin depender únicamente de las mediciones de prueba y error, mejorando la eficiencia general.

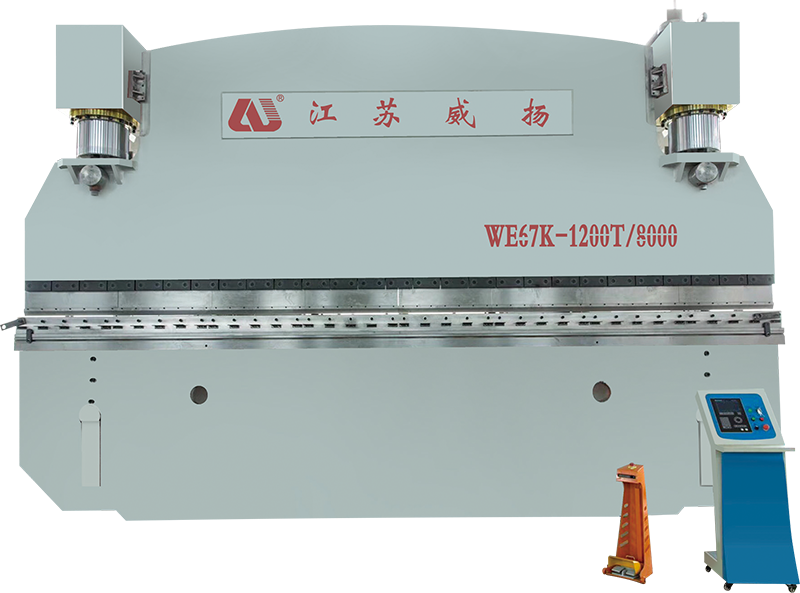

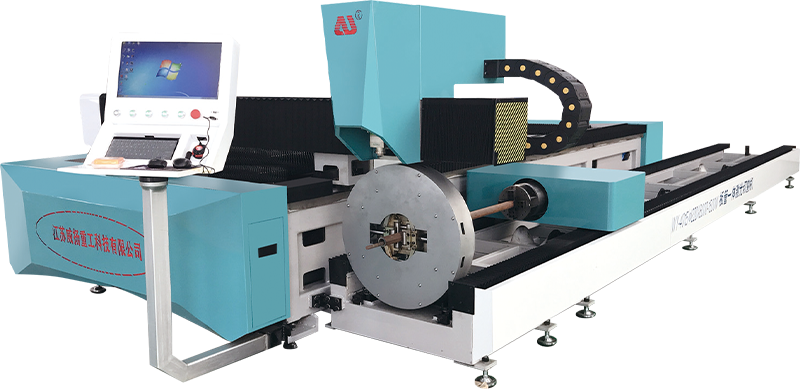

En instalaciones más avanzadas, Máquinas de cizallamiento hidráulico controlado por CNC están equipados con sistemas de ajuste de brecha de cuchillas automatizadas. Estos usan servomotores, sensores y software de control para establecer la brecha exacta en función de los parámetros de entrada como el tipo de material, el grosor y la dureza. Si bien la automatización reduce la necesidad de ajustes manuales, comprender los factores subyacentes que influyen en la configuración de la brecha sigue siendo importante. Si los sistemas automatizados fallan o producen resultados inesperados, los operadores aún deben poder diagnosticar y corregir manualmente el problema.

Mantenimiento preventivo Juega un papel indirecto pero vital en mantener la configuración de brecha correcta. Lubricación regular de piezas móviles, inspección de sellos hidráulicos , comprobando deformación de marco y asegurar adecuadamente torque de montaje de cuchilla Todos contribuyen a mantener un rendimiento de brecha consistente. Descuidar estas tareas de mantenimiento puede conducir al desgaste progresivo de la máquina, lo que desplaza gradualmente la brecha efectiva lejos de su valor previsto, incluso si el mecanismo de ajuste no ha cambiado.

Considerando cuidadosamente propiedades del material , condición de la máquina , Tipo de cuchilla , configuración hidráulica , y Objetivos de producción , los operadores pueden identificar y mantener el brecha de cuchilla óptima para cada tarea de corte. La interacción entre estos factores significa que lograr la brecha correcta es tanto un cálculo técnico como una habilidad práctica, que requiere conocimiento, observación y ajuste durante toda la vida de la máquina.

Herramientas e instrumentos necesarios para un ajuste preciso de la brecha de cuchillas

Al establecer el brecha en máquina de cizallamiento hidráulico La precisión es crítica para mantener una calidad de corte constante, minimizar el desgaste de la cuchilla y garantizar la seguridad operativa. Lograr esta precisión requiere no solo una comprensión profunda de los principios de establecimiento de brechas, sino también los correctos Herramientas e instrumentos Diseñado específicamente para medición, alineación y ajuste. Estas herramientas ayudan a los operadores a verificar que la distancia entre el cuchilla superior and cuchilla inferior es uniforme a lo largo de toda la longitud de corte y es adecuado para el material específico que se está procesando. A continuación se presentan las categorías principales de herramientas e instrumentos necesarios para un ajuste preciso de la brecha de cuchillas, con explicaciones detalladas de su función, aplicación y mejores prácticas.

1. Guígues de Feeler para la medición de la brecha directa - Los indicadores son una de las herramientas más esenciales para establecer la brecha de la cuchilla. Consisten en una serie de cuchillas metálicas delgadas y mecanizadas con precisión de grosor variable, cada una estampada con su medición en milímetros o pulgadas. Al ajustar la brecha, el operador inserta el medidor apropiado entre las cuchillas para verificar si el espacio libre coincide con el valor deseado. Por ejemplo, si cortar una lámina de acero de 4 mm y la brecha recomendada es de 0.3 mm (alrededor del 7-8% del grosor), el operador usará una cuchilla de sensor de 0.3 mm para verificar la eliminación uniforme a lo largo de la longitud de corte. Los medidores de sensor deben estar hechos de acero endurecido para resistir la deformación durante el uso repetido, y deben calibrarse periódicamente para mantener la precisión. El uso adecuado implica garantizar que el medidor se deslice entre las cuchillas con una ligera resistencia, lo que indica el espacio libre correcto sin fuerza excesiva.

2. Indicadores de marcación para verificaciones de paralelismo - Si bien los indicadores son excelentes para las mediciones puntuales, no revelan si el espacio de la cuchilla es uniforme de un extremo de la máquina al otro. Aquí es donde entran los indicadores de dial. Un indicador de dial, montado en una base magnética, puede medir pequeñas variaciones en la posición de la cuchilla con una resolución tan fina como 0.01 mm. El operador puede barrer el indicador a lo largo del filo para garantizar que las cuchillas superiores e inferiores sean perfectamente paralelas. Si se encuentran discrepancias, los pernos de montaje de la cuchilla de la máquina o mecanismos de cuña se ajustan hasta que la lectura permanece consistente. Los indicadores de dial son especialmente importantes después del reemplazo de la cuchilla o el mantenimiento importante, ya que cualquier desalineación puede conducir a un desgaste desigual y un rendimiento de corte deficiente.

3. Llaves de par para pernos de montaje de cuchillas - La aplicación de par adecuada en los pernos de montaje de la cuchilla es esencial para mantener una configuración de brecha estable. Si los pernos están exagerados, pueden distorsionar el soporte de la cuchilla, alterando la brecha; Si está subestimado, la cuchilla puede cambiar durante la operación, causando un corte inconsistente. Las llaves de par permiten un endurecimiento preciso a las especificaciones recomendadas del fabricante, generalmente expresadas en los metros Newton (NM) o la libra-pies (LB-FT). El uso del par correcto asegura que la cuchilla permanezca fija en posición durante los ciclos de corte mientras evita el estrés estructural en los componentes de montaje. Las llaves de par de alta calidad deben recalibrarse regularmente para garantizar la precisión.

4. Retrascos y reglas de precisión para la verificación de alineación - Mantener una vanguardia recta y verdadera es esencial para un contacto incluso de cuchilla. Se coloca una regla recta maquinada con precisión, a menudo hecha de acero o granito endurecido, a lo largo de la superficie de corte para verificar cualquier inclinación, torsión o irregularidades. Incluso las pequeñas desviaciones en la rectitud pueden crear espacios desiguales en la longitud de la cuchilla, lo que resulta en un bajo rendimiento de corte. Además, las reglas de precisión con graduaciones finas permiten verificaciones rápidas y aproximadas antes de que se tomen mediciones más detalladas con medidores de sensor o indicadores de dial.

5. Calipers y micrómetros digitales para la evaluación del desgaste de la cuchilla - El grosor de la cuchilla cambia con el tiempo debido al desgaste y el afilado repetido. Las calibradores y micrómetros digitales permiten a los operadores medir con precisión las dimensiones de la cuchilla, asegurando que el desgaste sea uniforme y dentro de la tolerancia. El desgaste desigual puede conducir a una brecha inconsistente, lo que hace que sea necesario cuidar un lado de la cuchilla o aliminarla. Los micrómetros, con su mayor resolución (a menudo a 0.001 mm), son particularmente útiles para verificar variaciones finas a lo largo del borde de la cuchilla, asegurando ajustes precisos en la configuración de la brecha.

6. Sistemas de alineación láser para aplicaciones de alta precisión -En las instalaciones con requisitos de corte de alta precisión, los sistemas de alineación láser se pueden utilizar para garantizar un paralelismo de cuchilla perfecto y una configuración de brecha uniforme. Estos sistemas proyectan un haz láser a lo largo de la cuchilla, lo que permite a los operadores detectar incluso desviaciones microscópicas en la alineación. Al combinar lecturas láser con ajustes manuales, la brecha se puede establecer en tolerancias exactas, mejorando la consistencia para aplicaciones exigentes como la fabricación de equipos aeroespaciales, defensores y médicos.

7. Medidores de presión hidráulica para el monitoreo de la carga del sistema - Los ajustes de brecha de cuchillas están estrechamente vinculados a la presión operativa del sistema hidráulico. Los medidores de presión ayudan a verificar que la fuerza hidráulica esté dentro del rango recomendado para el espacio elegido y el grosor del material. Si la presión es demasiado alta, podría indicar una brecha demasiado estrecha o resistencia excesiva del material; Si es demasiado bajo, podría apuntar a una brecha que es una fuerza de corte demasiado amplia o insuficiente. El monitoreo de la presión hidráulica durante los cortes de prueba ayuda a los operadores a ajustar tanto el espacio como la configuración del sistema para un rendimiento óptimo.

8. Bloques de cuñas y espaciadores para ajustes controlados - En muchas máquinas de cizallamiento hidráulico, especialmente diseños mecánicos más antiguos, el ajuste de la brecha de la cuchilla se realiza insertando cuña or bloques espaciadores entre el soporte de la cuchilla y el marco de la máquina. Las cuñas son piezas de metal delgadas y mecanizadas con precisión que se pueden apilar para lograr la brecha deseada. Permiten ajustes controlados y repetibles y son particularmente útiles al compensar el desgaste de cuchilla desigual. Los bloques espaciadores, por otro lado, son más gruesos y se usan para ajustes más grandes durante la instalación de la cuchilla o el mantenimiento importante.

9. Equipo de protección para un trabajo de ajuste seguro - Si bien no es una herramienta de medición, Equipo de protección personal (PPE) es una parte crítica de cualquier proceso de ajuste de cuchilla. Los operadores deben usar guantes resistentes a los cortes al manejar cuchillas afiladas, vasos de seguridad para proteger contra los restos voladores durante los cortes de prueba y el calzado con punta de acero para protección en caso de componentes caídos. PPE asegura que el proceso de verificación y ajuste de la brecha, a menudo que implica una proximidad a la vanguardia, se realiza con un riesgo mínimo de lesiones.

10. Herramientas de ajuste específicas del fabricante - Algunas máquinas de corte hidráulicas modernas vienen con herramientas de ajuste patentadas diseñadas para interactuar con el sistema específico de montaje de cuchillas y ajuste de brecha de la máquina. Estas herramientas pueden incluir llaves personalizadas, mecanismos de palanca o dispositivos de configuración digital que simplifican el proceso de ajuste y reducen la probabilidad de error del operador. El uso de estas herramientas OEM siempre es preferible cuando estén disponibles, ya que están diseñadas para adaptarse a la máquina con precisión y seguir el procedimiento de ajuste recomendado del fabricante.

Preparación de la máquina de cizallamiento hidráulico antes del ajuste

Antes de realizar cualquier Ajuste de la brecha de la cuchilla on a máquina de cizallamiento hidráulico , es esencial preparar adecuadamente la máquina y el espacio de trabajo. La preparación adecuada garantiza la seguridad, la precisión y la eficiencia, al tiempo que minimiza el riesgo de daños a la máquina o al material. Saltar o correr a través de los pasos de preparación puede provocar un corte desigual, un desgaste de cuchilla excesivo, tensión del sistema hidráulico y lesiones potenciales. Los siguientes puntos detallan las acciones y consideraciones preparatorias necesarias para establecer con precisión el espacio de la cuchilla en una máquina de cizallamiento hidráulico, con énfasis en los procedimientos técnicos y las mejores prácticas operativas.

1. Procedimientos de apagado y bloqueo de la máquina - La seguridad es la principal preocupación cuando se trabaja cerca de las cuchillas de corte y los sistemas hidráulicos. Antes de comenzar cualquier ajuste, la máquina debe estar completamente apagada y su circuitos hidráulicos despresurados . Los operadores deben seguir establecidos Procedimientos de bloqueo/etiqueta (LOTO) , aislar la fuente de alimentación principal y garantizar que la máquina no se pueda activar accidentalmente durante el ajuste. Esto incluye apagar el panel eléctrico principal, cerrar válvulas hidráulicas si corresponde y usar dispositivos de bloqueo para evitar el inicio inadvertido. Observar estos procedimientos no solo protege al operador, sino que también evita el movimiento repentino de las cuchillas que podrían dañar la máquina o la pieza de trabajo durante la configuración.

2. Limpiar la máquina y el área de trabajo - Un entorno de máquina limpia es fundamental para un ajuste preciso. Antes de intentar establecer la brecha de la cuchilla, los operadores deben Limpiar el área de corte , eliminando los desechos, las virutas de metal, el aceite y el polvo que pueden interferir con mediciones o mecanismos de ajuste. Las cuchillas mismas deben ser limpiadas para eliminar cualquier residuo u oxidación, ya que incluso los contaminantes menores pueden afectar las lecturas del medidor o las verificaciones de alineación. La limpieza asegura que las mediciones reflejen la verdadera autorización entre las cuchillas y eviten el desgaste desigual debido a los restos atrapados durante los cortes de prueba.

3. Inspeccionar las cuchillas por desgaste y daño - Antes del ajuste, es esencial inspeccionar tanto cuchillas superiores e inferiores Para signos de desgaste, astillado o afilado desigual. Una cuchilla con bordes irregulares no puede lograr una brecha consistente, incluso si el procedimiento de ajuste se sigue correctamente. Los operadores deben usar micrómetros o pinzas Para medir el grosor de la cuchilla a lo largo de la fusión de corte, verificando la uniformidad. Cualquier cuchilla que muestre un desgaste excesivo o daños localizados debe reemplazarse o volver a tierra antes de intentar establecer la brecha. Verificar la condición de la cuchilla en esta etapa evita la configuración inexacta y protege el sistema hidráulico de la carga innecesaria causada por el corte con cuchillas comprometidas.

4. Comprobación de alineación de guía y portavasos - La alineación mecánica de los soportes de cuchilla y las guías afecta directamente la consistencia de la brecha. Los operadores deben usar indicadores de marcación o rectas Para verificar que los soportes de cuchilla estén paralelos y se sientan adecuadamente. Los titulares desalineados pueden crear una brecha variable a través de la longitud de corte, lo que resulta en una mala calidad de borde o cortes desiguales. Cualquier desviación mecánica debe corregirse antes de ajustar la brecha, ya sea aflojando y realineando pernos de montaje, ajustando los mecanismos de cuña o los componentes de punta según sea necesario. Asegurar la alineación correcta en esta etapa proporciona una base sólida para la medición de brecha precisa y minimiza la necesidad de ajustes repetidos.

5. Verificación de la condición del sistema hidráulico -El sistema hidráulico debe estar completamente funcional y libre de fugas antes de intentar un ajuste de brecha. Los operadores deben inspeccionar cilindros hidráulicos, mangueras, sellos y niveles de fluido , buscando fugas, grietas o caídas de presión. Un sistema hidráulico que funciona mal puede evitar que las cuchillas mantengan la alineación adecuada durante el ajuste, lo que lleva a lecturas inexactas y un corte inconsistente. Los medidores de presión hidráulicos deben verificarse para confirmar que el sistema puede lograr las presiones operativas recomendadas para que se corte el material. Cualquier irregularidad en el sistema hidráulico debe corregirse antes de continuar, ya que los ajustes de brecha de cuchilla realizados en condiciones inestables no serán confiables.

6. Asegurar la disponibilidad adecuada de la herramienta - El ajuste preciso requiere herramientas específicas, incluida medidores de sensor, indicadores de marcación, llaves de torque y cuñas . Antes de comenzar, los operadores deben reunir todos los instrumentos necesarios, verificar su calibración y confirmar su condición. El uso de herramientas usadas o inexactas puede comprometer la precisión del ajuste de la brecha. Asegurar que todas las herramientas requeridas estén listas y al alcance de la línea de corriente del proceso de ajuste y reduzcan las interrupciones, lo que lleva a resultados más consistentes.

7. Revisión de especificaciones de material - Conocer las características del material a cortar es crucial para determinar la brecha objetivo. Los operadores deben revisar Espesor del material, dureza, resistencia a la tracción y condición de la superficie , utilizando estos parámetros para guiar el proceso de ajuste. Por ejemplo, el acero más grueso de alta resistencia requerirá un espacio más grande que una hoja de aluminio delgada. Consultoría recomendada por el fabricante Gráficos de brechas o presets CNC Asegura que el ajuste sea apropiado para los requisitos de producción específicos. La preparación de esta información por adelantado evita las conjeturas y reduce los ajustes de prueba y error que pueden perder tiempo y dañar las cuchillas.

8. Planificación de corte de prueba - Planificación de un corte de prueba Después del ajuste es un paso esencial en la preparación. Los operadores deben seleccionar una pieza de material de desecho que coincida con el grosor y el tipo de material de producción. Esto permite la verificación del rendimiento de la brecha y la cuchilla sin arriesgar piezas de producción. Preparar el material de prueba y colocarlo para una fácil colocación en la cizalladura asegura que los ajustes se puedan evaluar de inmediato y refinarlo si es necesario. La inclusión de este paso en el proceso de preparación promueve la precisión y ayuda a detectar errores antes de que afecten la producción real.

9. Posicionamiento del operador y medidas de seguridad - Ajustar el espacio de la cuchilla requiere una interacción cercana con la máquina y sus bordes afilados. Los operadores deben posicionarse de manera segura, utilizando guantes resistentes a los cortes, gafas de seguridad y otros Equipo de protección personal (PPE) . Asegurar una buena visibilidad de la cuchilla y los puntos de ajuste reduce la posibilidad de desalineación o lesión. Un operador bien preparado, consciente de los límites operativos de la máquina, contribuye significativamente a la precisión y seguridad del proceso de ajuste.

10. Documentación y notas de referencia - Mantener notas detalladas sobre la configuración de brecha anterior, los ajustes realizados y los patrones de desgaste de la cuchilla pueden guiar futuros procedimientos de mantenimiento y ajuste. La preparación de las hojas de referencia, incluidos los valores de la brecha objetivo, las especificaciones de torque e instrucciones específicas del material, asegura que el proceso sea repetible y consistente. Los operadores deben revisar estas notas antes de comenzar los ajustes para confirmar la alineación con configuraciones exitosas pasadas y evitar errores causados por parámetros mal recordados.

11. Consideraciones ambientales - Condiciones de taller como temperatura y humedad puede afectar tanto las dimensiones del material como la máquina. Por ejemplo, la expansión del metal debido al calor puede alterar la brecha efectiva de la cuchilla, mientras que las bajas temperaturas pueden endurecer el líquido hidráulico y afectar la capacidad de respuesta del cilindro. La preparación de la máquina en condiciones ambientales estables, o contabilizar las variaciones en los cálculos de la brecha, asegura que los ajustes sean confiables durante la producción real.

12. Calibración de instrumentos de medición - Todas las herramientas de medición, incluida indicadores, indicadores de dial y micrómetros , debe calibrarse antes de su uso. Esto evita los errores causados por instrumentos desgastados o desalineados. Los operadores deben verificar que los medidores estén dentro de sus tolerancias especificadas, recalibrar si es necesario y garantizar lecturas consistentes durante todo el proceso de ajuste. La calibración es particularmente importante cuando se requieren cortes de alta precisión, como la fabricación de chapa aeroespacial o automotriz.

13. Confirmando la accesibilidad de la máquina -La cuchilla superior, los soportes de cuchilla y los mecanismos de ajuste deben ser fácilmente accesibles para ajustar. La preparación incluye la limpieza de obstáculos alrededor de la máquina, garantizar una iluminación adecuada y organizar herramientas ergonómicamente. El acceso restringido puede conducir a ajustes incorrectos, brechas desiguales o manejo inseguro. Al confirmar que se puede acceder a la máquina antes de comenzar, los operadores pueden realizar ajustes sin problemas y con precisión.

Procedimiento paso a paso para ajustar el espacio de la cuchilla

Ajuste el brecha on a máquina de cizallamiento hidráulico es un proceso crítico que afecta directamente la calidad de corte, la eficiencia operativa y la longevidad del equipo. Lograr un ajuste preciso requiere un enfoque sistemático paso a paso que combine medición precisa, alineación mecánica y una calibración cuidadosa. El proceso implica múltiples pasos interdependientes, desde la preparación inicial hasta la verificación final, y exige atención al detalle, las herramientas adecuadas y la adherencia a los protocolos de seguridad. A continuación se muestra un procedimiento detallado paso a paso para ajustar el espacio de la cuchilla, con orientación técnica para cada fase.

1. Verifique el apagado y el bloqueo de la máquina - Antes de cualquier ajuste, asegúrese de que la máquina de cizallamiento hidráulico esté completamente apagada. Comprometer bloqueo/etiqueta (loto) Procedimientos para aislar fuentes de energía eléctrica e hidráulica, evitando el movimiento accidental de la cuchilla. Despresurizar el sistema hidráulico cerrando válvulas y aliviando la presión residual en los cilindros. Confirme que todos los controles están en la posición neutral. La seguridad durante el ajuste es primordial, ya que las cuchillas pueden ejercer una fuerza tremenda, y el movimiento inesperado puede provocar lesiones o daños graves.

2. Limpie las cuchillas y el área circundante - Use un tela sin pelusa y agente de limpieza adecuado Para eliminar el polvo, las virutas de metal, el aceite y la oxidación de las cuchillas y el área de corte. Incluso los desechos menores pueden interferir con las mediciones de medidor de sensores, crear brechas desiguales o causar un desgaste de cuchilla localizado. Asegúrese de que toda la área de trabajo esté libre de obstáculos y materiales que puedan interferir con las herramientas o mediciones de ajuste. Un entorno limpio y bien preparado admite ajustes precisos y repetibles.

3. Inspeccione las cuchillas para el desgaste y el daño - Examina el cuchillas superiores e inferiores para astillarse, deformación o desgaste desigual. Usar micrómetros o pinzas Para medir el grosor de la cuchilla a lo largo de la ventaja. Las cuchillas desiguales o dañadas deben reemplazarse o volver a estrechar antes de intentar el ajuste de brecha, ya que su condición afecta directamente la precisión de la medición y la calidad de corte. Asegúrese de que ambas cuchillas estén asentadas adecuadamente en sus soportes y que las superficies de montaje estén libres de rebabas o suciedad.

4. Verifique la alineación del soporte de la cuchilla y la vía guía - Usando un indicador de marcación o precisión recta , verifique que los soportes de cuchilla y las guías sean perfectamente paralelos. La desalineación en esta etapa creará brechas desiguales en la longitud de corte, lo que resulta en un corte inconsistente y un daños potenciales en la máquina. Ajuste los soportes de cuchillas, cuñas o cuñas para corregir cualquier desviación. Este paso asegura que el proceso de ajuste comience con componentes mecánicamente estables y correctamente alineados.

5. Recopilar herramientas e instrumentos de medición - Recopile todas las herramientas necesarias, incluida indicadores, indicadores de marcación, llaves de torque, cuñas y micrómetros . Verifique que todos los instrumentos estén correctamente calibrados y en buenas condiciones de trabajo. La precisión en la medición es esencial para lograr la brecha de cuchilla correcta, y el uso de herramientas dañadas o desgastadas puede conducir a ajustes imprecisos, cortes desiguales y un desgaste de cuchilla acelerado.

6. Seleccione la brecha de cuchilla apropiada basada en las especificaciones del material - Determinar el recomendado brecha Basado en el tipo de material, el grosor, la dureza y la resistencia a la tracción. Consulte los gráficos de fabricantes o los preajustes de las máquinas CNC para identificar el aclaramiento objetivo, a menudo expresado como un porcentaje del grosor del material (típicamente del 5 al 10%). Para operaciones de alta precisión o de alto volumen, ajuste la brecha objetivo de acuerdo con las prioridades de producción, equilibrando la calidad de corte, la longevidad de la cuchilla y el rendimiento.

7. Medición de la brecha de cuchilla inicial - Usando un calibre , mida la brecha existente entre las cuchillas superiores e inferiores en múltiples puntos a lo largo del filo. Asegúrese de que el sensor se deslice suavemente con una ligera resistencia, lo que indica el espacio libre correcto. Documente las mediciones de brecha actuales para servir como línea de base para los ajustes. Si la brecha es significativamente mayor o menor de lo recomendado, el ajuste requerirá cambios incrementales combinados con mediciones repetidas.

8. Ajuste mecánico de la brecha de cuchilla - Dependiendo del diseño de la máquina, ajuste el espacio utilizando el tornillos para soportes de cuchilla, mecanismos de cuña o cuñas . Haga ajustes pequeños y controlados, verificando el efecto en múltiples puntos a lo largo de la cuchilla. Evite grandes cambios a la vez, ya que pueden introducir desalineación o autorización desigual. Usar un llave de torque Para asegurar pernos de montaje a las especificaciones recomendadas por el fabricante, asegurando que las cuchillas permanezcan fijas durante la operación. Prestar atención a la resistencia mecánica durante el ajuste; La fuerza irregular puede indicar desalineación o montaje inadecuado.

9. Verifique el paralelismo después del ajuste - Una vez que se complete el ajuste mecánico inicial, use un indicador de marcación o sistema de alineación láser Para verificar que el espacio de la cuchilla sea uniforme a lo largo de la longitud de corte. Cualquier discrepancia debe corregirse mediante ajustes menores a tornillos o cuñas. Asegurar el paralelismo es crítico, ya que incluso una ligera inclinación o arco puede hacer que un lado de la cuchilla se corte más agresivamente que el otro, aumentando el desgaste y la producción de bordes desiguales.

10. Ajunte con medidores de Feeler -Después de los ajustes mecánicos y de paralelismo, vuelva a verificar el espacio de la cuchilla en múltiples ubicaciones con indicadores . Este paso garantiza la autorización precisa de acuerdo con las especificaciones materiales. Para materiales de alta precisión, use medidores de sensor con resoluciones tan pequeñas como 0.01 mm. Confirme que el sensor se desliza con resistencia constante en todos los puntos de medición, lo que indica una distribución de brecha uniforme. Ajuste según sea necesario hasta que se logre el espacio libre deseado en cada ubicación.

11. Verificación del sistema hidráulico -Vuelva a presurizar el sistema hidráulico y operar la máquina en modo manual sin material para verificar el movimiento de la cuchilla bajo carga hidráulica real. Observe el accidente cerebrovascular, asegurando un compromiso suave y la liberación de las cuchillas. Mida la presión del sistema para confirmar que se alinea con los parámetros operativos recomendados para la brecha y el tipo de material seleccionados. Cualquier lectura anormal puede indicar fricción excesiva, desalineación o configuración de brecha inadecuada que debe corregirse.

12. Procedimiento de corte de prueba - Realizar un Corte de prueba en material de desecho Eso coincide con el material de producción en grosor, dureza y acabado superficial. Inspeccione el corte de calidad de borde, formación de rebabas y precisión dimensional. Use herramientas de medición como calibradores para verificar que la cuchilla esté produciendo el corte deseado sin deformación o desgarro. Si el corte de la prueba no cumple con las especificaciones, realice ajustes incrementales menores a la brecha de la cuchilla, repitiendo el corte de prueba hasta que se logren resultados óptimos.

13. Monitoreo continuo durante la producción inicial - Durante los primeros ciclos de producción después del ajuste, monitoree de cerca la calidad de corte, la carga de la máquina y la presión hidráulica. Verifique si hay rebabas, irregularidades de borde o signos de unión de cuchillas. Registre cualquier desviación y haga pequeños ajustes si es necesario para mantener un rendimiento de corte constante. El monitoreo regular ayuda a identificar signos tempranos de desalineación o desgaste de la cuchilla que podrían afectar la brecha de la cuchilla con el tiempo.

14. Documentación y grabación - Registre la configuración final de la brecha de la cuchilla, las especificaciones de torque, los resultados de corte de prueba y cualquier ajuste realizado durante el proceso. Mantener registros detallados permite a los operadores reproducir configuraciones exitosas para futuras ejecuciones de producción y admite programas de mantenimiento preventivo. La documentación también proporciona puntos de referencia para solucionar cualquier problema que surja durante la operación de la máquina extendida.

15. Capacitación y refuerzo de seguridad del operador - Asegúrese de que todo el personal que realice ajustes de brecha de cuchillas esté capacitado en procedimientos adecuados, uso de herramientas y protocolos de seguridad. Enfatizar la importancia de usar Equipo de protección personal (PPE) , que incluyen guantes resistentes a los cortes, gafas de seguridad y botas con punta de acero, especialmente cuando se manejan cuchillas afiladas y componentes pesados. La capacitación regular asegura que los ajustes se realicen de manera consistente, segura y eficiente entre todos los operadores.

Medir el espacio para diferentes espesores y materiales de metal

Midiendo con precisión el brecha on a máquina de cizallamiento hidráulico es esencial para lograr una calidad de corte constante, minimizar el desgaste y garantizar la seguridad. El proceso se vuelve más complejo cuando se trata de variar espesores de metal and tipos de materiales , cada uno de los cuales requiere atención y ajustes específicos. La medición correcta asegura que la fuerza de corte se aplique de manera óptima, evite el daño de la cuchilla y produce bordes limpios y precisos. Comprender la metodología, las herramientas y las consideraciones para diferentes metales es fundamental para cualquier operador que busque resultados de alta calidad.

1. Identificación de propiedades del material - El primer paso para medir el espacio es identificar las propiedades clave del metal que se procesa, incluido grosor, dureza, resistencia a la tracción y ductilidad . Los metales más gruesos requieren espacios de cuchilla más grandes para acomodar el aumento de la resistencia durante el corte, mientras que los metales más delgados requieren espacios más pequeños para evitar la rotura y la deformación. Metales más duros, como acero inoxidable o acero al alto carbono , ejercer mayor fuerza sobre las cuchillas, lo que requiere un espacio ligeramente más amplio para evitar un desgaste excesivo o astillado. Metales más suaves como aluminio o cobre Necesita una brecha más estrecha para mantener bordes limpios. Documentar estas propiedades antes de la medición proporciona un punto de referencia para seleccionar la brecha de destino.

2. Selección de herramientas de medición - La medición de brecha precisa se basa en instrumentos precisos. Indicadores son la herramienta principal, que permite a los operadores medir directamente el espacio libre entre las palas superior e inferior. Para materiales de alta precisión, micrómetros o pinzas digitales puede usarse para verificar el grosor de la cuchilla y garantizar un contacto uniforme. Indicadores de marcación or sistemas de alineación láser Ayude a medir la uniformidad de la brecha a lo largo de toda la longitud de corte. Cada herramienta tiene un propósito específico: los medidores de sensor para la eliminación directa, los micrómetros para la condición de la cuchilla e indicadores de marcación para el paralelismo y la uniformidad. El uso de la combinación correcta garantiza mediciones precisas en diferentes materiales.

3. Establecer la brecha de referencia - Antes de ajustar la brecha para un material específico, los operadores deben medir la brecha existente para comprender el punto de partida. Inserte el indicador apropiado entre las cuchillas en múltiples puntos a lo largo del filo. El medidor debe deslizarse con ligera resistencia, lo que indica el espacio libre de corriente. Medidas de registro en el secciones principales, intermedias y finales de la cuchilla para detectar cualquier variación causada por la desalineación, desgaste desigual o deformación mecánica. El establecimiento de una línea de base permite a los operadores determinar los ajustes necesarios para lograr una configuración de brecha óptima para cada material.

4. Ajuste por el grosor del metal - La brecha de la cuchilla es típicamente proporcional al espesor del material , generalmente que varía del 5% al 10% del grosor del metal. Por ejemplo, una lámina de acero de 3 mm de espesor puede requerir un espacio de 0.15-0.3 mm, mientras que una lámina de 10 mm de espesor puede requerir 0.5–1 mm. Los metales más gruesos producen una mayor resistencia y requieren espacio libre adicional para garantizar que las cuchillas corten limpiamente en lugar de comprimir el material. Los medidores de sensor del grosor correspondiente se utilizan para verificar el espacio ajustado en múltiples puntos a lo largo de la cuchilla. Los operadores también deben considerar el impacto del desgaste de la cuchilla, ya que las cuchillas usadas pueden requerir una compensación de brecha menor para mantener un rendimiento de corte constante.

5. Ajuste de la dureza y el tipo de material - La dureza y el tipo de metal influyen significativamente en la brecha de cuchilla requerida. Metales duros, como acero inoxidable, acero de aleación o hojas endurecidas , requieren espacios ligeramente más anchos para reducir el riesgo de astillado de cuchilla y carga hidráulica excesiva. Metales más suaves, como aluminio, latón o cobre , requieren brechas más estrechas para evitar el desgarro y minimizar la formación de rebabas. Cuando se trata de materiales recubiertos o laminados, es posible que el espacio de la cuchilla sea necesario aumentar ligeramente para evitar la delaminación o el daño de la superficie. Al medir y ajustar la brecha de acuerdo con la dureza del material, los operadores aseguran una distribución óptima de la fuerza de corte y la calidad del borde.

6. Medición de la uniformidad de la brecha a lo largo de la cuchilla - Una brecha consistente a lo largo de la longitud de la cuchilla es fundamental para cortes uniformes. Usar un indicador de marcación o regla Para verificar si hay paralelismo. Mida la brecha en múltiples puntos a lo largo de los bordes principales, medios y finales. Las variaciones pueden indicar desalineación, titulares de cuchillas deformadas o desgaste desigual. Ajuste los tornillos del soporte de la cuchilla o los mecanismos de cuña para corregir cualquier discrepancia. Vuelva a verificar la brecha después del ajuste para confirmar que el espacio libre es uniforme en todo el borde de corte, ya que incluso las variaciones menores pueden afectar la calidad del borde y aumentar el desgaste de la cuchilla localizada.

7. Verificación de la autorización con medidores de Feeler - Después de los ajustes preliminares, inserte el medidor de freeler correspondiente al espacio objetivo en múltiples ubicaciones a lo largo de la cuchilla. El medidor debe deslizarse suavemente con ligera resistencia en todos los puntos. Si varía la resistencia, el espacio debe ajustarse con ajustes menores a tornillos, cuñas o cuñas. Para aplicaciones de alta precisión, los operadores pueden usar medidores con incrementos tan pequeños como 0.01 mm para lograr mediciones precisas, lo que garantiza que las cuchillas involucren el metal de manera uniforme durante el corte.

8. Consideración para recubrimientos de láminas y acabado de superficie - Los materiales con recubrimientos protectores, capas de pintura o laminaciones requieren atención especial. El espacio de la cuchilla puede necesitar ser ligeramente más grande que para el metal no recubierto para evitar daños a la capa superficial. Mida la brecha usando el medidor de freeler mientras considera el grosor de recubrimiento, asegurando que las cuchillas no comprimen ni rayen el material durante el corte. Para materiales con acabados superficiales irregulares, verifique la brecha en múltiples ubicaciones para tener en cuenta las variaciones y mantener un rendimiento de corte uniforme.

9. Contabilidad de las variaciones del sistema hidráulico - El presión hidráulica afecta el compromiso de la cuchilla y el rendimiento de la brecha. Al medir la brecha, los operadores deben considerar la presión a la que opera el sistema. La baja presión hidráulica puede permitir una brecha ligeramente más amplia sin afectar la calidad de corte, mientras que la alta presión puede requerir una brecha más precisa para evitar una fuerza excesiva en las cuchillas y la pieza de trabajo. Durante la medición, verifique que el sistema hidráulico funcione correctamente, con movimiento liso del cilindro y sin fluctuaciones de presión, para garantizar lecturas precisas.

10. Realización de cortes de prueba y ajustes - Después de medir y configurar el espacio de la cuchilla para un material específico, realizar un corte de prueba en material de desecho que coincide con la hoja de producción. Examine el borde de corte para la suavidad, la formación de rebabas y la precisión dimensional. Si la calidad de corte no cumple con las especificaciones, ajuste la brecha de forma incremental y repita el corte de prueba hasta que se logren resultados óptimos. Registre las mediciones finales, la configuración hidráulica y cualquier modificación realizada durante las pruebas para proporcionar una referencia para recortes futuros con el mismo material.

11. Documentar configuraciones específicas de material - Mantener un registro detallado de la configuración de la brecha para cada tipo de metal y espesor mejora la eficiencia y la repetibilidad en la producción. Incluir Tipo de material, grosor, dureza, brecha de cuchilla objetivo, medidor de sensor utilizado y configuraciones de presión hidráulica . Esta documentación permite a los operadores establecer rápidamente la brecha correcta al cambiar los materiales, reducir el tiempo de configuración y minimizar los errores. Revisar y actualizar regularmente estos registros también admite mantenimiento predictivo y ayuda a identificar tendencias en el desgaste de la cuchilla o el rendimiento de la máquina con el tiempo.

12. Monitoreo continuo durante la producción - Incluso después de establecer y verificar el espacio de la cuchilla, el monitoreo continuo es esencial. Durante las ejecuciones de producción iniciales, verifique con frecuencia la calidad de corte, la presión hidráulica y la condición de la cuchilla. Los metales con espesor variable a lo largo de la hoja o diferencias en la dureza entre los lotes pueden requerir ajustes menores para mantener un rendimiento uniforme. El monitoreo asegura que la brecha siga siendo óptima, reduce las tasas de chatarra y extiende la vida útil de la cuchilla.

13. Capacitación del operador para ajustes específicos de material - Los operadores de capacitación para reconocer las diferencias en las propiedades de metales y su impacto en la brecha de la cuchilla es crucial. Los operadores calificados pueden ajustar rápidamente el espacio para diferentes espesores, recubrimientos o niveles de dureza, utilizando medidores de sensor, indicadores de dial y recortes de prueba de manera efectiva. El desarrollo de la experiencia en técnicas de medición específicas de materiales garantiza una calidad de corte constante y reduce los ajustes de prueba y error, lo que lleva a una mayor productividad y un menor desgaste de la cuchilla.