¿Cómo funciona el sistema de control de la máquina de flexión eléctrica pura para permitir un control preciso sobre los ángulos de flexión, la velocidad y la fuerza?

El controlador lógico programable (PLC) es el componente central que impulsa el funcionamiento del Máquina de flexión eléctrica pura . Actuando como el "cerebro" del sistema, el PLC es responsable del procesamiento de entradas de varios sensores, codificadores y la interfaz del operador. Envía señales para controlar los actuadores y motores de la máquina en función de la configuración programada, asegurando que las operaciones de flexión sigan instrucciones precisas. El PLC gestiona los parámetros de flexión clave como el ángulo, la velocidad y la fuerza, realizando continuamente los ajustes según sea necesario para mantener la salida deseada. Los PLC avanzados utilizados en el sistema de control pueden manejar ajustes en tiempo real y secuencias complejas, asegurando una alta precisión durante el proceso de flexión. Además, las capacidades de programación inteligente permiten que el PLC ajuste las operaciones de flexión en función de la retroalimentación, proporcionando una mayor flexibilidad y adaptabilidad a diferentes tipos o espesores de materiales.

La integración de los servomotores con unidades de servo proporciona una precisión inigualable en el posicionamiento, el control de velocidad y la regulación de torque en la máquina de flexión eléctrica pura. Los servomotores están equipados con codificadores de alta resolución que monitorean constantemente la posición del eje de la máquina. Estos motores son muy receptivos y pueden ajustar su velocidad y dirección al instante, según los comandos del PLC. Esto permite a la máquina controlar con precisión el ángulo de flexión y la fuerza en tiempo real. A diferencia de los sistemas tradicionales que dependen de enlaces mecánicos o presión hidráulica, las máquinas servo ofrecen ajustes suaves y precisos, mejorando tanto la calidad como la velocidad de las operaciones de flexión. La combinación de servomotores y unidades de servo también garantiza que el sistema funcione con un desgaste mecánico mínimo y tenga bajos requisitos de mantenimiento, proporcionando una confiabilidad a largo plazo.

Una característica clave del sistema de control de la máquina de flexión eléctrica pura es su mecanismo de retroalimentación de circuito cerrado, que garantiza que la máquina opera dentro de los parámetros definidos durante todo el ciclo de flexión. En este sistema, la máquina utiliza varios sensores, como sensores de posición, sensores de fuerza y celdas de carga, para proporcionar retroalimentación en tiempo real sobre la operación de la máquina. Los sensores de posición rastrean el ángulo exacto de las partes móviles de la máquina, asegurando que se logre el ángulo de flexión deseado. Los sensores de fuerza monitorean la carga que se aplica durante el proceso de flexión, asegurando que la fuerza aplicada no exceda la capacidad del material. Esta retroalimentación constante permite que el PLC realice ajustes instantáneos a la velocidad o fuerza del motor, asegurando un rendimiento de flexión óptimo y evitando el daño por material. En aplicaciones de alta precisión, este sistema de circuito cerrado es fundamental para garantizar que cada curva, independientemente de la complejidad, se adhiera a las especificaciones exactas.

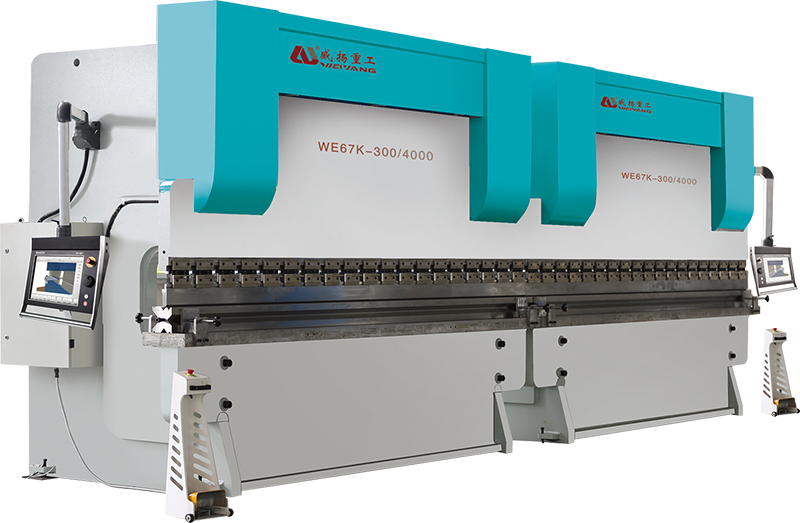

La interfaz humana-máquina (HMI) sirve como la interfaz del operador principal, lo que permite a los usuarios ingresar parámetros como el ángulo de flexión, la velocidad de flexión y la fuerza. El HMI permite al operador monitorear datos en tiempo real, como la posición de la máquina, la velocidad y la fuerza, que se representan visualmente en pantallas de pantalla táctil o interfaces gráficas. Esto simplifica la tarea de ajustar la configuración de la máquina y brinda a los operadores control total sobre el proceso de flexión. En los sistemas modernos, el HMI a menudo está equipado con pantallas multitáctiles y gráficos avanzados, que permiten el control intuitivo y la facilidad de uso. El HMI también proporciona información de diagnóstico y mantenimiento, lo que permite una resolución rápida de problemas y minimizando el tiempo de inactividad. Además, los programas personalizados se pueden almacenar en el HMI, lo que permite a los operadores cambiar entre diferentes operaciones de flexión de manera rápida y eficiente.