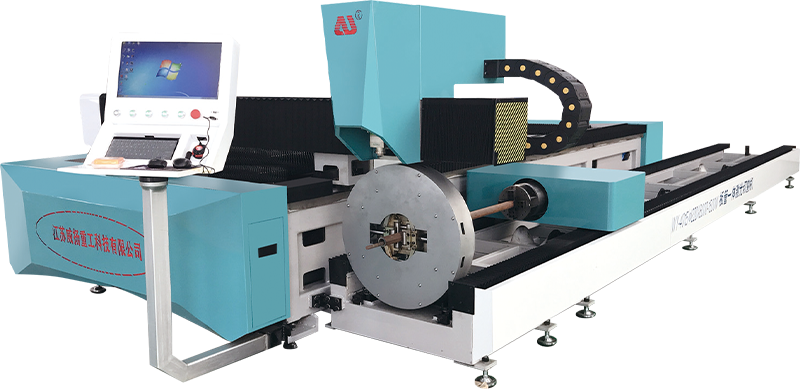

¿Cómo maneja la máquina de corte por láser de mesa de conmutación los efectos térmicos, como la distorsión por calor o la deformación, durante el corte?

El corte por láser es un proceso altamente localizado, donde la energía enfocada del rayo láser se concentra precisamente en la línea de corte. Esta alta precisión garantiza que solo el área del material objetivo esté expuesta al calor, minimizando la zona afectada por el calor (HAZ). El tamaño reducido de la ZAT es fundamental para evitar la acumulación excesiva de calor en las áreas circundantes, lo que puede provocar deformaciones o distorsiones dimensionales. Esta aplicación controlada de calor, combinada con el enfoque nítido del láser, permite que el material conserve su integridad y forma durante todo el proceso de corte, evitando efectos térmicos no deseados.

La capacidad de ajustar parámetros de corte clave, como la potencia del láser, la velocidad de corte, la distancia focal y la presión del gas de asistencia, es vital para gestionar los efectos térmicos. Al ajustar estas configuraciones, la máquina de corte por láser puede garantizar que se minimice la entrada de calor y al mismo tiempo lograr un rendimiento de corte eficiente. Por ejemplo, reducir la potencia mientras se aumenta la velocidad de corte puede ayudar a prevenir un calentamiento excesivo, que puede provocar distorsión del material. Por el contrario, los materiales más gruesos pueden requerir mayor potencia y velocidades más lentas para cortar eficazmente sin sobrecalentarse. Esta optimización garantiza que se minimicen los gradientes térmicos en todo el material, lo que reduce las posibilidades de deformación debido a la distribución desigual del calor.

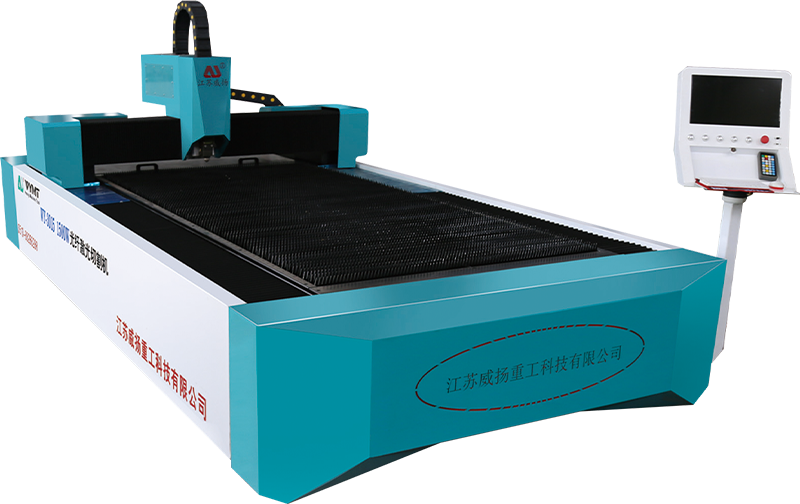

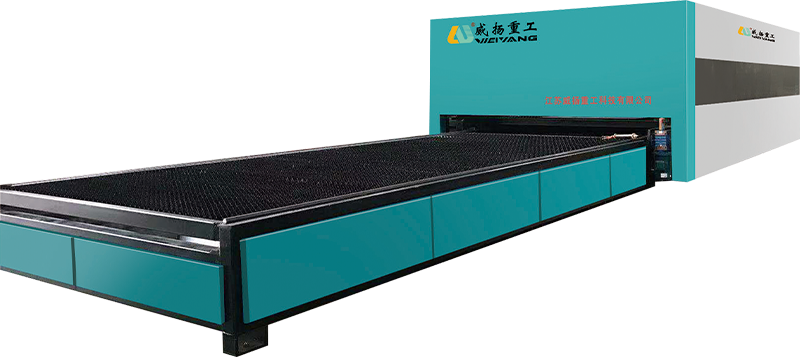

El diseño de la mesa de conmutación en las máquinas de corte por láser ofrece una ventaja clave al permitir intercambios fluidos de material entre el proceso de corte y las áreas de preparación sin interrumpir las operaciones. Este movimiento continuo permite que la máquina mantenga condiciones operativas estables sin causar fluctuaciones térmicas innecesarias o retrasos que pueden resultar del tiempo de inactividad de la máquina. Al cambiar entre mesas, la máquina garantiza que las piezas se procesen en rápida sucesión, evitando largos períodos de exposición al calor que de otro modo podrían causar distorsión del material inducida por el calor.

Muchas máquinas de corte por láser modernas están equipadas con sistemas de refrigeración integrados para regular la temperatura durante el proceso de corte. Por ejemplo, los sistemas asistidos por aire soplan aire presurizado o gases inertes (como nitrógeno u oxígeno) directamente sobre el área de corte. Esto no sólo ayuda a eliminar el material fundido y los residuos, sino que también enfría el material a medida que se corta. Se emplean sistemas de refrigeración líquida para enfriar la fuente láser y otros componentes de la máquina, lo que garantiza un rendimiento láser constante. Esta acción de enfriamiento reduce la acumulación general de temperatura en la superficie del material, evitando así el sobrecalentamiento que podría provocar deformaciones. El uso de tales mecanismos de enfriamiento garantiza un entorno de corte estable y mitiga significativamente los efectos térmicos.

Máquina de corte por láser de mesa de conmutación ajuste los parámetros de corte según el grosor y el tipo de material que se está procesando. Los materiales más gruesos requieren más energía para cortarse eficazmente, pero un aporte excesivo de calor puede provocar deformaciones y distorsiones. Al ajustar automática o manualmente la potencia del láser, la velocidad de corte y la distancia focal para diferentes espesores de material, la máquina puede controlar la cantidad de calor aplicado. Por ejemplo, los materiales más gruesos pueden beneficiarse de velocidades de corte más lentas y ajustes de potencia más altos, mientras que los materiales más delgados requieren menos calor para evitar la distorsión. Este enfoque personalizado garantiza que el material se caliente sólo lo necesario para lograr un corte limpio, minimizando el riesgo de deformación.