Tuberías sin costuras Juega un papel importante en el campo de la fabricación industrial debido a su alta resistencia, buena resistencia a la corrosión y alta precisión dimensional. La producción de tuberías sin costuras implica una serie de procesos complejos que dependen en gran medida de accesorios y equipos especializados, que no solo ayudan a la operación suave de producción, sino que también mejoran la calidad y la eficiencia del producto.

En el corazón de la producción de tuberías sin costuras se encuentra el horno de calefacción, que es un accesorio clave para convertir billets de acero sólido en materiales perdonables y formables. Los hornos de calefacción están disponibles en varios diseños, como paso a paso o empuje, cada uno adaptado a requisitos de producción específicos.

En las fábricas de acero, los hornos de calentamiento grandes se utilizan para calentar uniformemente las palanquillas de acero a temperaturas superiores a 1200 ° C para garantizar la plasticidad óptima para las operaciones de perforación y rodillos posteriores. Los últimos avances en la tecnología de hornos se centran en mejorar la eficiencia energética, reducir las emisiones y optimizar las curvas de calefacción para minimizar los desechos del material. La capacidad de calentar hornos para calentar diferentes grados de acero, como acero aleado, acero inoxidable y acero de carbono, resalta la versatilidad de los hornos de calefacción en la producción de tuberías sin costuras.

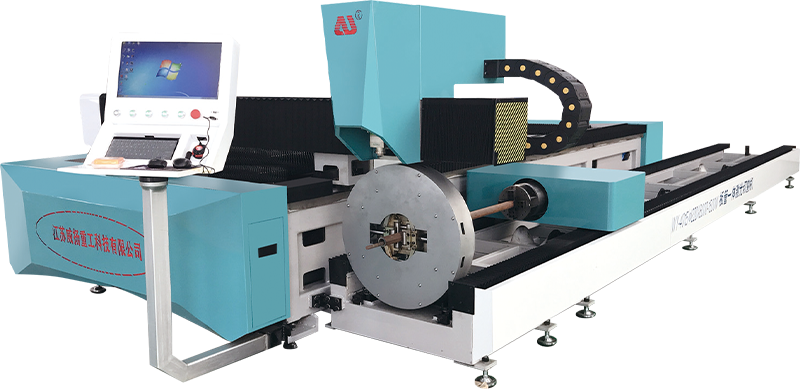

Máquina perforadora: después de calentar, el tocho entra en la máquina perforadora donde se transforma en una carcasa hueca, llamada boquilla de carcasa o tubo. La máquina perforadora está equipada con herramientas y troqueles especiales que aplican una tremenda presión y fuerza para perforar el tocho.

Piercing de dos y tres componentes: dependiendo de la escala de producción y el material, se pueden usar máquinas perforadoras de dos componentes (dos roll) o tres componentes (tres roll). La perforación de tres componentes permite un mejor control del tamaño de la carcasa y el grosor de la pared.

Ingeniería de precisión: la precisión del proceso de perforación afecta directamente la calidad de la tubería final. Las herramientas de alta precisión y los sistemas de control automático aseguran dimensiones consistentes de la carcasa y minimizan los defectos.

Expansión del material: el proceso de perforación también implica la expansión del material, donde la cubierta perforada se estira y se vuelve más delgada a medida que pasa a través del molino. Esta expansión debe controlarse bien para mantener el tamaño de la tubería deseado.

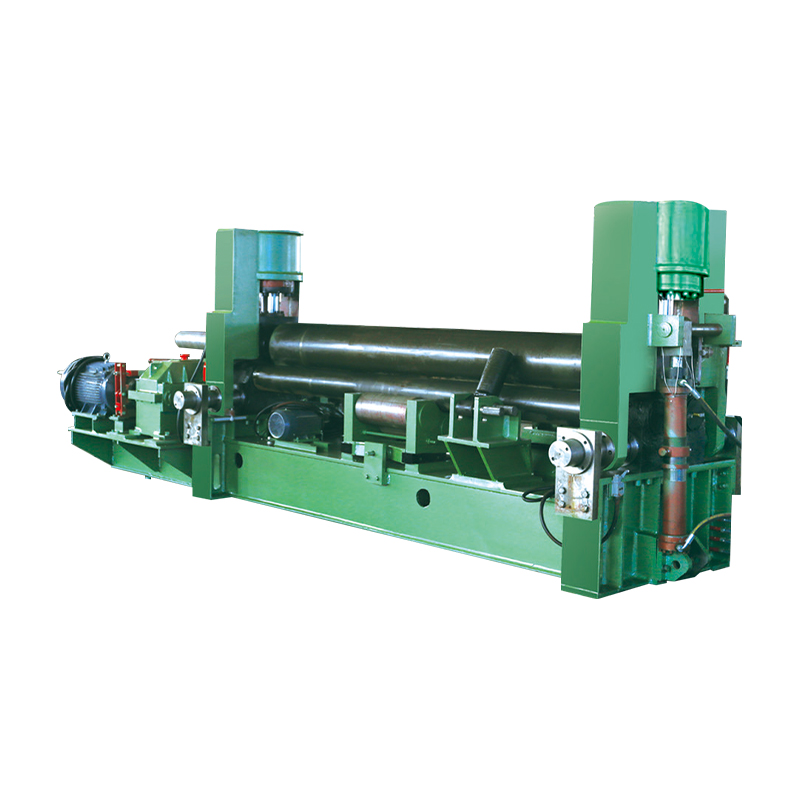

Rolling Mill: después de la perforación, la carcasa del tubo ingresa a una serie de molinos de rollitos donde se deforma aún más para lograr el tamaño de la tubería deseado. Las fábricas de rodillos están disponibles en varias configuraciones, incluidas las fábricas de mandril, los molinos y las fábricas de reducción de estiramiento.

Muelas de mandril: estas fábricas usan un mandril giratorio dentro de la cubierta del tubo para controlar su diámetro interior y grosor de la pared. Las fábricas de mandril son particularmente adecuadas para producir tuberías de alta precisión con tolerancias estrictas.

Muelles de enchufe: los molinos de enchufe utilizan un eje de enchufe sólido que pasa a través de la cubierta del tubo, reduciendo su diámetro y espesor de la pared simultáneamente. A menudo se usan junto con las fábricas de mandril para realizar reducciones complejas.

Moletas reductoras de estiramiento: para tuberías de mayor diámetro, las fábricas reductoras de estiramiento emplean una serie de rollos que reducen gradualmente el área de sección transversal de la tubería mientras la estiran. Este proceso mejora las propiedades mecánicas y el acabado superficial de la tubería.

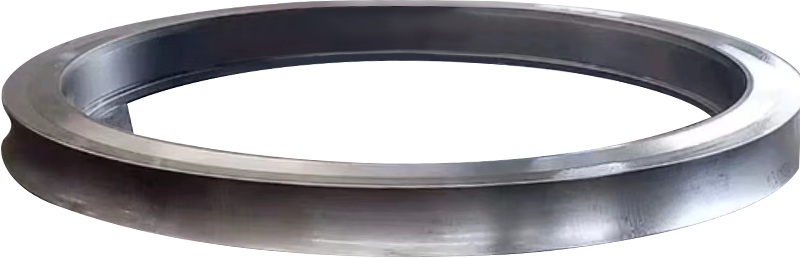

Dimensionamiento y equipo de alisado: después de que la tubería sin costura se enrolle, a menudo es necesario dimensionar y enderezar para cumplir con las especificaciones de dimensiones y rectas.

Moletas de tamaño: el tamaño de las fábricas se utilizan para ajustar el diámetro exterior y el grosor de la pared de una tubería para garantizar el cumplimiento de los estándares internacionales.

Endereceding Mills: enderezando las fábricas aplican fuerzas controladas a la superficie de la tubería, corrigiendo cualquier desviación de una línea perfectamente recta. Esto es crítico para las tuberías utilizadas en aplicaciones críticas como el suministro de petróleo y gas.

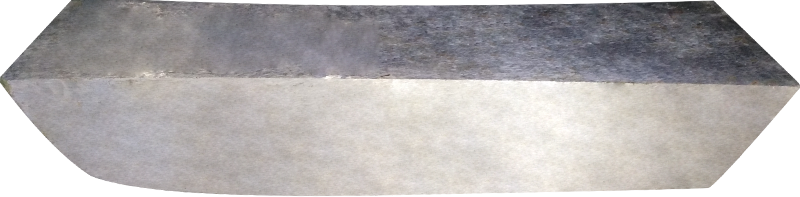

Herramientas de corte y recorte: después de que la tubería se endereza y se endereza, las herramientas especializadas de corte y recorte se utilizan para cortarla a longitudes precisas.

Sierras frías y tijeras voladoras: las sierras frías proporcionan cortes limpios y sin rebabas para tuberías de diámetro pequeño y mediano. Las tijeras voladoras son dispositivos de corte de alta velocidad adecuados para grandes líneas de producción, capaces de cortar tuberías a altas velocidades sin detener la línea.

Frente y acompañamiento: después de cortar, la tubería puede enfrentarse y chaflarse en preparación para soldadura u otros procesos de unión.