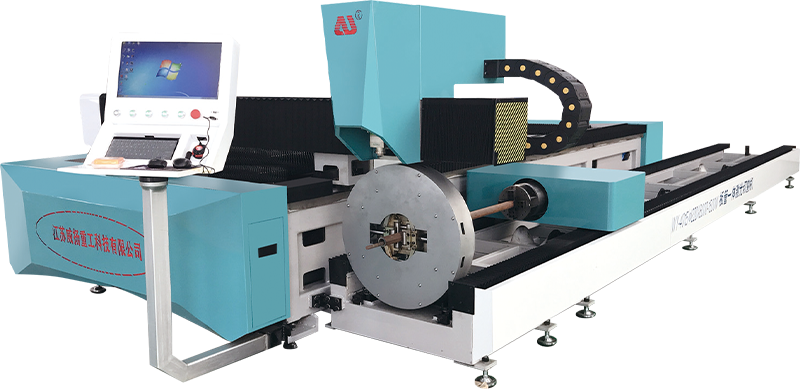

¿Qué nivel de automatización ofrece la máquina de corte por láser de plataforma única? ¿Se puede automatizar completamente?

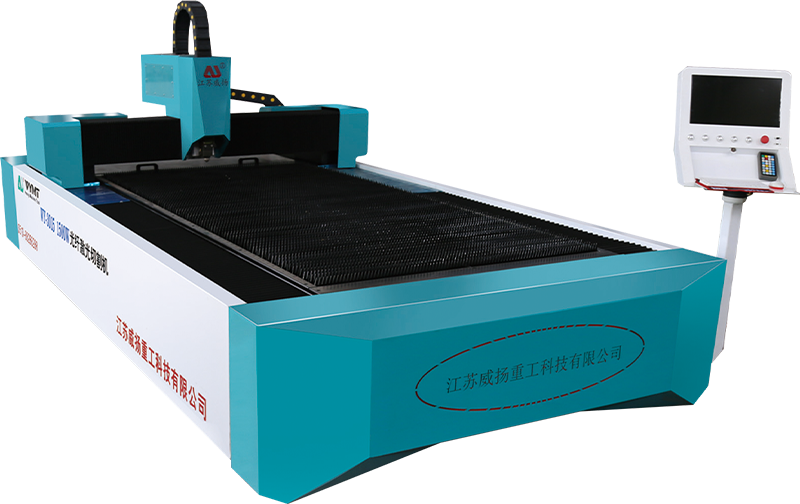

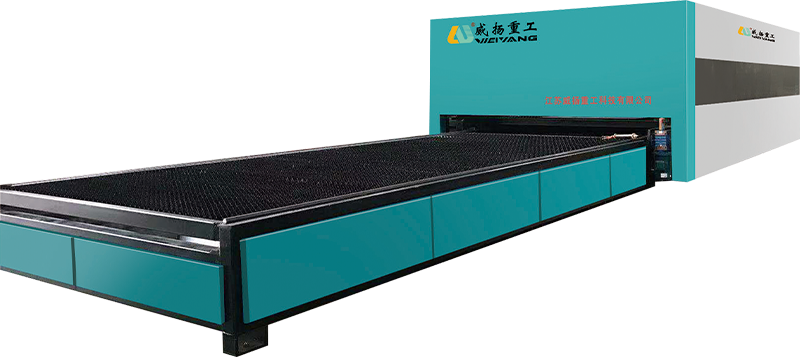

Muchos máquinas de corte por láser de plataforma única vienen equipados con sistemas automáticos de carga y descarga de material, que utilizan transportadores, brazos robóticos o mesas lanzadera. Estos sistemas están diseñados para cargar materias primas en la plataforma de corte y retirar las piezas terminadas después del corte. Esta automatización elimina la necesidad de manipulación manual, lo que reduce significativamente los costos de mano de obra y minimiza el error humano, lo que mejora el rendimiento y la eficiencia operativa.

Las máquinas de corte por láser avanzadas cuentan con capacidades de enfoque automático que ajustan el enfoque del láser según el tipo y grosor del material. Este sistema garantiza que el rayo láser permanezca en el punto focal óptimo durante todo el proceso de corte, lo que da como resultado una mayor precisión y consistencia. Elimina la necesidad de ajustes de enfoque manuales, lo que mejora la productividad y la calidad de corte al tiempo que reduce el tiempo de inactividad.

Las máquinas de corte por láser modernas están equipadas con software que puede optimizar automáticamente las rutas de corte. El software analiza la geometría del diseño y calcula las trayectorias de corte más eficientes para minimizar el tiempo de viaje, reducir el desperdicio de material y mejorar la eficiencia general del corte. Esta automatización avanzada permite procesar diseños más complejos con una mínima intervención manual, lo que garantiza tiempos de respuesta más rápidos y un uso optimizado del material.

Para garantizar una calidad de corte constante, los sistemas de corte por láser automatizados ajustan la potencia del láser y la velocidad de corte en función de las propiedades del material, como el grosor y el tipo. Por ejemplo, los materiales más gruesos pueden requerir una mayor potencia del láser o velocidades de corte más lentas para lograr la calidad de corte deseada. Esta autorregulación permite que la máquina maneje una variedad de materiales sin recalibración manual, lo que mejora el rendimiento de corte en una amplia gama de aplicaciones y reduce la participación del operador.

Muchas máquinas de corte por láser de alta gama incorporan sistemas de monitoreo en tiempo real que pueden detectar errores durante el proceso de corte, como desalineación del material, trayectorias de corte incorrectas o problemas de enfoque. Estos sistemas utilizan sensores para monitorear continuamente los parámetros clave y, si se detecta una anomalía, ajustan automáticamente la configuración de la máquina o detienen la operación para evitar más defectos. Esta detección de errores en tiempo real aumenta la confiabilidad operativa, reduce las tasas de desechos y minimiza el tiempo de inactividad asociado con la resolución manual de problemas.

La automatización posterior al corte también está disponible en algunos sistemas de corte por láser, donde las piezas se clasifican, apilan o separan automáticamente después del proceso de corte. Por ejemplo, se pueden utilizar brazos robóticos o transportadores para transferir piezas cortadas a un área designada según su tamaño, forma o tipo. Esta clasificación automatizada reduce la necesidad de intervención manual y agiliza el flujo de trabajo desde el corte hasta la siguiente etapa de producción, como el ensamblaje o el envío.

Muchos sistemas de corte por láser modernos ofrecen capacidades de control y monitoreo remoto a través de software basado en la nube o conexiones de red local. Esto permite a los operadores supervisar varias máquinas desde una ubicación centralizada, realizar un seguimiento del rendimiento de la máquina y ajustar la configuración en tiempo real. Las funciones de mantenimiento predictivo pueden alertar a los operadores sobre posibles problemas antes de que provoquen tiempo de inactividad. El acceso remoto mejora la eficiencia operativa, ya que permite una mejor gestión de recursos y reduce la necesidad de supervisión in situ.