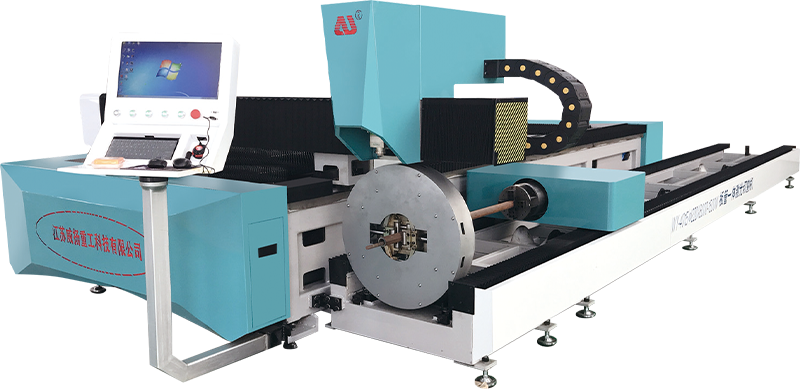

¿Cómo garantiza la máquina de corte por láser de precisión bordes limpios y precisos? ¿Se requieren pasos de posprocesamiento adicionales para ciertos materiales?

Enfoque láser y control del haz

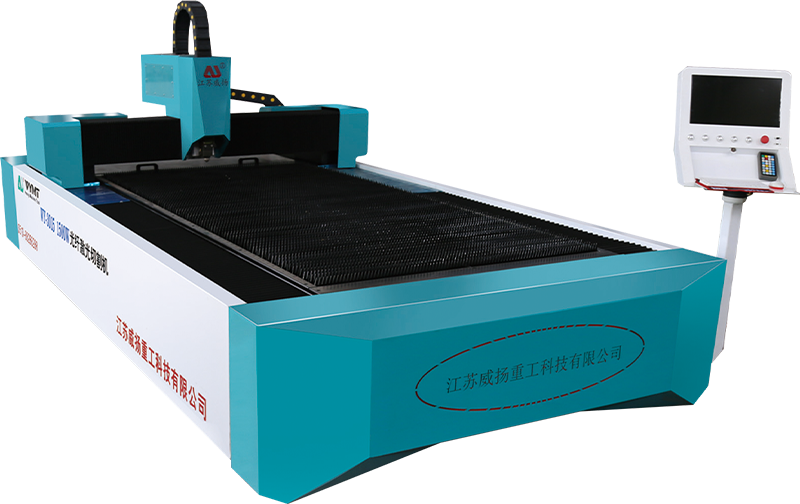

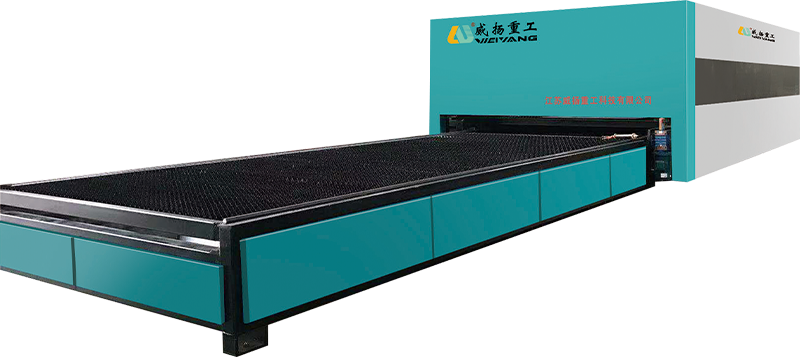

El Máquina de corte por láser de precisión Utiliza un rayo láser de alta potencia que se enfoca con precisión en un punto muy fino. El enfoque y la intensidad del haz se controlan dinámicamente para garantizar que el proceso de corte sea lo más preciso y eficiente posible.

-

Haz láser altamente enfocado : La energía del láser se concentra en una pequeña área de la superficie del material, lo que garantiza que el corte sea extremadamente preciso. La precisión del haz enfocado es fundamental, especialmente cuando se cortan geometrías intrincadas o complejas. La capacidad de controlar el punto focal garantiza que el láser permanezca en el punto ideal, manteniendo la consistencia y precisión del corte durante toda la operación. Esto hace que el corte por láser sea ideal para aplicaciones donde se requieren tolerancias estrictas y detalles finos.

-

Ajustes por material y espesor : El Máquina de corte por láser de precisión puede ajustar el enfoque y la potencia de su haz en función de las propiedades específicas del material (como el grosor, la densidad y la conductividad térmica). Por ejemplo, un material más delgado puede requerir una configuración de potencia más baja con un enfoque más fino, mientras que los materiales más gruesos pueden necesitar configuraciones de potencia más altas con un enfoque ligeramente más amplio. Esta personalización garantiza que el láser corte eficazmente el material sin un aporte excesivo de energía, lo que podría provocar daños por calor o bordes ásperos.

-

Impacto térmico mínimo : El machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Gestión del calor y zona minimizada afectada por el calor (HAZ)

En el corte por láser, la gestión del calor es fundamental para garantizar que las propiedades del material permanezcan intactas y que los bordes estén lo más limpios posible.

-

Control de temperatura de precisión : Para evitar que el calor excesivo altere el material alrededor del corte, el Máquina de corte por láser de precisión emplea sofisticados sistemas de refrigeración y control de temperatura. Esto incluye el uso de gases auxiliares como nitrógeno u oxígeno, que ayudan a enfriar el material y alejan los desechos fundidos de la zona de corte. Esto reduce la acumulación general de calor en el material, lo que puede provocar la formación de una zona afectada por el calor (ZAT) que puede provocar cambios no deseados en las propiedades del material, como decoloración, fragilidad o debilidad estructural.

-

Distribución controlada del calor : Para evitar la distorsión del material, el Máquina de corte por láser de precisión garantiza que la intensidad del láser se controle con precisión para minimizar la HAZ. Esto es crucial para materiales como metales o polímeros de alta calidad, donde incluso ligeras variaciones de temperatura pueden afectar las propiedades mecánicas. La capacidad de la máquina para cortar con una mínima entrada de calor es particularmente ventajosa para materiales sensibles al calor, como el acero inoxidable fino o ciertos plásticos, que pueden deformarse o degradarse si se exponen a demasiado calor.

Control de calidad del borde

El Máquina de corte por láser de precisión está diseñado para producir cortes lo más limpios y suaves posible, eliminando a menudo la necesidad de un posprocesamiento adicional.

-

Bordes lisos y afilados : A diferencia de los métodos de corte mecánico tradicionales, que pueden dejar bordes irregulares o requerir esmerilado y desbarbado adicional, el corte por láser deja un corte limpio y preciso con una rugosidad mínima en los bordes. El láser enfocado funde el material a medida que lo corta, creando bordes suaves y afilados sin necesidad de posprocesamiento. El resultado es un borde con un alto nivel de precisión, lo que lo hace ideal para diseños y aplicaciones complejos donde la estética es importante.

-

Bordes limpios sin contacto físico : Dado que el proceso de corte por láser no requiere contacto, no se aplica ninguna fuerza física al material, lo que elimina el riesgo de deformación del material. Esto es particularmente importante para materiales delicados o delgados que podrían dañarse con fuerza mecánica, como papel de aluminio o láminas acrílicas delgadas. El resultado es una pieza terminada con mínimas rebabas, asperezas o distorsiones, especialmente en comparación con métodos mecánicos como punzonado o aserrado.

-

No hay necesidad de operaciones secundarias : Para la mayoría de las aplicaciones, Máquina de corte por láser de precisións elimina la necesidad de procesos secundarios de acabado de bordes, como esmerilado o desbarbado. El alto nivel de precisión y la naturaleza limpia de los cortes a menudo significan que las piezas se pueden utilizar directamente después del corte, lo que reduce el tiempo y los costos de fabricación.

Corte Asistido con Gases

El use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Uso de gases auxiliares (oxígeno, nitrógeno, aire) : Se utilizan diferentes gases auxiliares durante el proceso de corte para mejorar la calidad del corte. El oxígeno, por ejemplo, ayuda a oxidar el material durante el corte, lo que puede dar lugar a un corte más limpio en ciertos metales como el acero dulce. Por otro lado, el nitrógeno se utiliza a menudo en el acero inoxidable y el aluminio para evitar la oxidación, preservar el acabado brillante del material y reducir el riesgo de cambios de color no deseados en los bordes. El aire comprimido también se puede utilizar como alternativa, especialmente para materiales no metálicos o cuando la rentabilidad es una prioridad.

-

Beneficios específicos del material : El choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Eliminación eficiente de escombros : El assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Pasos de posprocesamiento necesarios para ciertos materiales

Mientras Máquina de corte por láser de precisións son conocidos por producir cortes limpios y precisos, todavía hay ciertas situaciones en las que puede ser necesario un posprocesamiento, según el material y la aplicación prevista.

-

Materiales más gruesos : Al cortar materiales más gruesos (normalmente por encima de 10 mm), el borde cortado puede presentar cierta aspereza u oxidación que es necesario solucionar. Por ejemplo, si bien el proceso de corte por láser garantiza precisión, las secciones más gruesas pueden acumular más calor, lo que provoca ligeras imperfecciones en los bordes. Es posible que sean necesarias técnicas de posprocesamiento como esmerilado, pulido o cepillado para lograr un acabado completamente liso.

-

Materiales no metálicos : Al cortar materiales no metálicos, como plásticos o compuestos, el proceso láser puede dejar marcas de fusión, decoloración o una ligera capa de material carbonizado. Si bien estos cortes son generalmente limpios, especialmente en comparación con el corte mecánico, es posible que se necesiten pasos de posprocesamiento como pulir, raspar o lavar para eliminar residuos o marcas que afectan la apariencia. Materiales como el acrílico o el policarbonato también pueden necesitar un acabado en los bordes para restaurar la claridad óptica o eliminar los residuos afectados por el calor.

-

Aplicaciones de alta precisión : En industrias como la aeroespacial, la de dispositivos médicos o la electrónica, donde se requieren altos niveles de precisión y calidad estética, es posible que sea necesario solucionar incluso las pequeñas imperfecciones. En estos casos, se pueden utilizar operaciones de acabado adicionales como pasivado, pulido o tratamientos superficiales para garantizar que los bordes cortados cumplan con los estrictos estándares de calidad de estos sectores.

-

Tratamiento de superficie posterior al corte : Algunos materiales, especialmente metales como el acero inoxidable o el titanio, pueden beneficiarse de tratamientos posteriores al corte para mejorar la resistencia a la corrosión o mejorar la dureza de la superficie. En tales casos, a menudo se emplean técnicas como pasivación o anodizado, que no solo mejoran la durabilidad del material sino que también mejoran su apariencia.