¿Cómo contribuye el sistema hidráulico en la máquina de corte de swing a la distribución de la fuerza y la eficiencia del tiempo del ciclo durante las tareas de corte continuas?

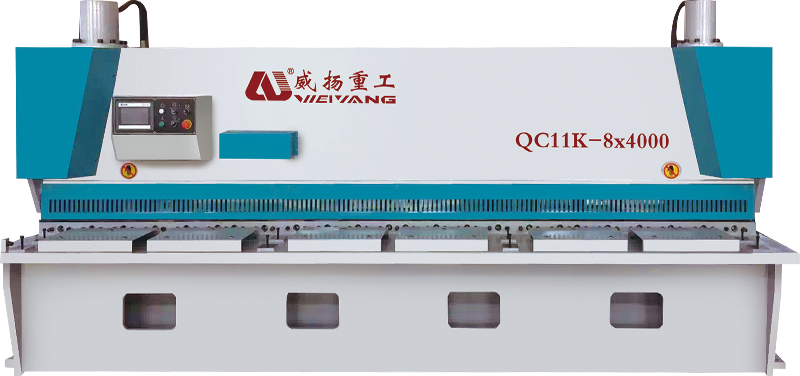

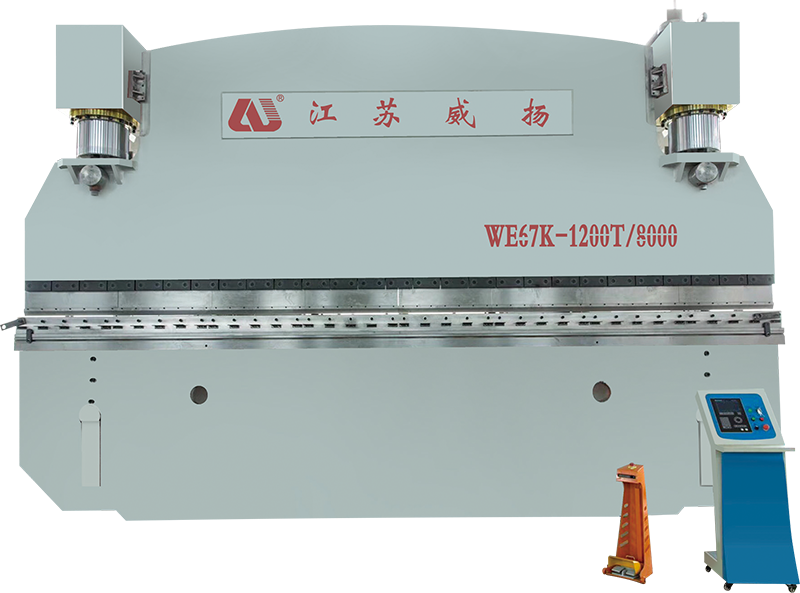

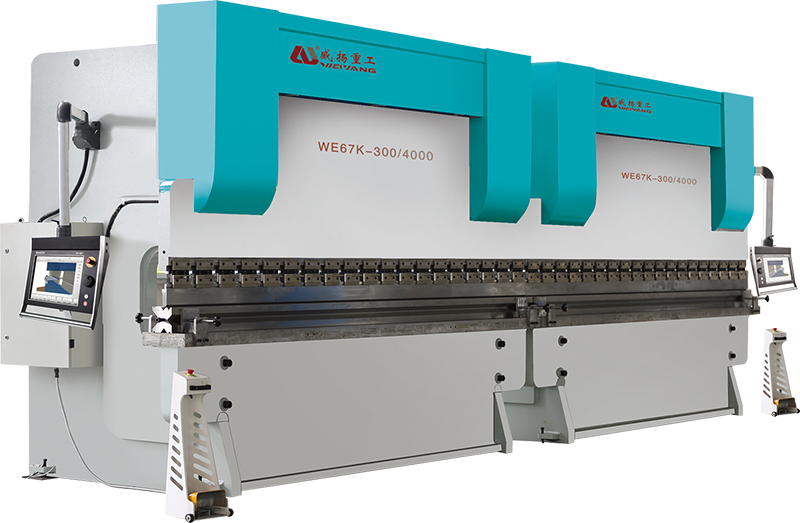

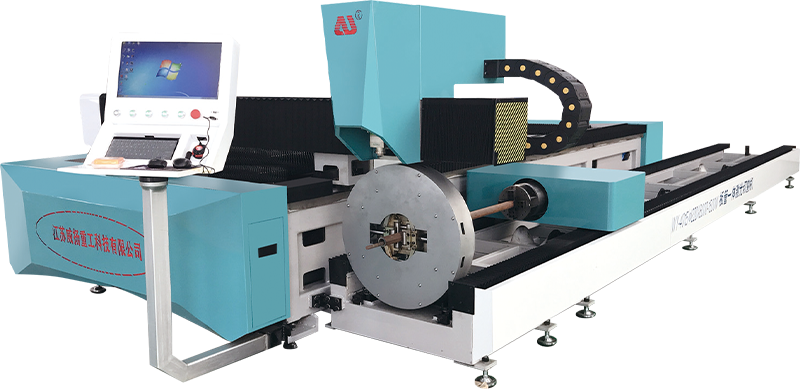

El sistema hidráulico rige la aplicación de la fuerza del haz de swing, que es responsable de cortar las láminas de metal. En Máquina de cizallarse La distribución de presión uniforme a lo largo de la cuchilla es esencial para cortes limpios sin deformación o deformación del material. Esto se logra a través de cilindros hidráulicos bien calibrados conectados a válvulas de control de presión que manejan el flujo de aceite hidráulico con una precisión extrema. Estos cilindros reciben líquido presurizado de manera coordinada, respaldado por divisores de flujo y válvulas proporcionales, para mantener una fuerza consistente a través de la carrera de corte. La precisión de esta regulación de presión se vuelve especialmente crítica cuando la máquina está trabajando en espesores o metales diferentes con diferentes resistencias a la tracción. La presión inconsistente o asimétrica causaría un corte incompleto, desalineación de cuchillas o desgaste acelerado. La fuerza bien distribuida del sistema hidráulico no solo garantiza una calidad de corte superior, sino que también protege la integridad estructural de la máquina y las herramientas de corte durante las operaciones extendidas.

El aspecto único de las máquinas de corte de swing, en comparación con las máquinas de tipo guillotina, es el movimiento de arco de la cuchilla superior. Este swing de arco proporciona un efecto de corte en lugar de un corte vertical directo, lo que resulta en una acción de corte más suave con menos resistencia y pérdida de energía. Sin embargo, ejecutar este arco depende con precisión de la sincronización de los cilindros hidráulicos que conducen el haz de oscilación. Estos cilindros deben extenderse y retraerse en una secuencia cronometrada con precisión para garantizar que el haz siga la ruta curva óptima. Un retraso o desequilibrio en cualquier cilindro podría causar desviación angular o cortes incompletos. La sincronización hidráulica se logra utilizando sistemas de retroalimentación de circuito cerrado, donde los sensores monitorean la posición del pistón y ajustan el flujo de fluido en tiempo real. Esto garantiza que el posicionamiento de la cuchilla sea preciso durante cada ciclo, independientemente de la velocidad o la carga de trabajo.

Otra contribución importante del sistema hidráulico es acortar la duración de cada ciclo de corte. La operación rápida es crítica en entornos de producción en masa, donde cualquier retraso se agrava en pérdidas de productividad. Las máquinas de corte de swing a menudo están equipadas con bombas hidráulicas de alto flujo y desplazamiento variable que ofrecen la presión requerida casi instantáneamente. El sistema está diseñado para diferenciar entre las fases de corte y retorno. Durante la carrera de corte, la potencia hidráulica completa se entrega a los cilindros para aplicar la máxima fuerza, mientras que durante la carrera de retorno, el flujo se invierte o se reduce para permitir una retracción más rápida. Esta optimización de velocidad se mejora aún más mediante el uso de acumuladores hidráulicos, que almacenan fluido presurizado y lo descargan instantáneamente cuando sea necesario. En combinación, estas características minimizan el tiempo de inactividad entre los cortes, lo que permite a los operadores mantener el rendimiento continuo sin arriesgar el sobrecalentamiento o la sobrecarga. Muchos modelos avanzados ahora también usan actuación servohidráulica o electrohidráulica para velocidades de carrera programables, lo que permite curvas de aceleración y desaceleración sintonizadas que coinciden con los requisitos exactos de manejo de material.

Los sistemas hidráulicos en las máquinas modernas de corte de swing a menudo incluyen tecnología de detección de carga que ajusta la presión y el flujo en función de la retroalimentación en tiempo real de la carga de trabajo de la máquina. Esto significa que el sistema ofrece solo la fuerza necesaria requerida para un espesor o dureza de material particular, reduciendo el consumo innecesario de energía. Las bombas de detección de carga alteran su desplazamiento en respuesta a las señales de presión, optimizando efectivamente el uso de energía y evitando el sobrecalentamiento del fluido hidráulico. Esto es crucial en la operación continua, donde la eficiencia energética sostenida afecta el costo total de propiedad. Reducir el exceso de generación de calor extiende la vida útil del aceite, minimiza la fatiga de los componentes y ayuda a mantener las características de rendimiento de toda la máquina. Las sobrecargas térmicas se evitan incorporando intercambiadores de calor o circuitos de enfriamiento, que estabilizan la temperatura de funcionamiento del sistema hidráulico y garantizan una viscosidad constante y un comportamiento de presión incluso durante el uso prolongado.