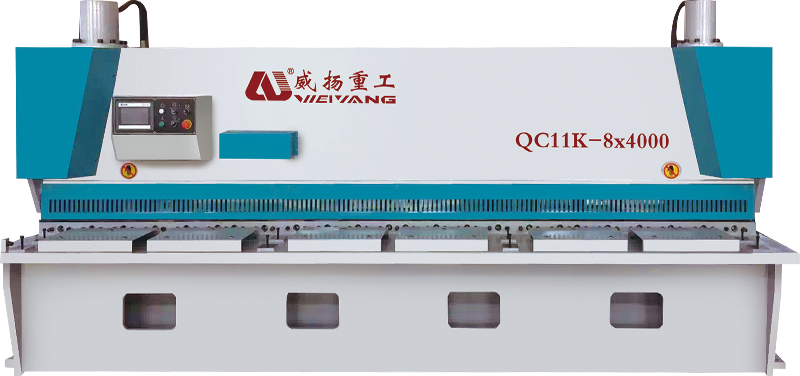

¿Cómo minimiza la máquina de corte hidráulica CNC el riesgo de desgaste de la cuchilla y garantiza un rendimiento de corte constante?

CNC Máquinas de cizallamiento hidráulico Use sistemas hidráulicos sofisticados para controlar la fuerza aplicada durante el proceso de corte. A diferencia de las cizallas mecánicas, que pueden experimentar fluctuaciones en la presión debido a su naturaleza mecánica, los sistemas hidráulicos mantienen una fuerza de corte consistente y ajustable. Esta precisión en la fuerza ayuda a evitar cambios repentinos que podrían provocar un desgaste o daño de la cuchilla. La presión hidráulica garantiza la uniformidad en cada corte, reduciendo la tensión en las cuchillas y asegurando su longevidad. Al manejar con precisión la presión, el sistema optimiza la eficiencia de corte y minimiza el desgaste excesivo o la falla, lo cual es particularmente beneficioso cuando se manejan diferentes tipos de materiales o espesores.

El ajuste adecuado de la brecha de la cuchilla es crucial para minimizar el desgaste innecesario. La brecha entre las cuchillas superior e inferior influye en la cantidad de fuerza que se necesita para cortar a través de un material. Si la brecha es demasiado ancha, la cuchilla requerirá más fuerza para hacer un corte, aumentando la fricción y el desgaste acelerado. Por el contrario, si la brecha es demasiado estrecha, puede provocar una mala calidad de corte o daño de cuchilla. Las máquinas controladas por CNC pueden ajustar automáticamente el espacio de la cuchilla para acomodar diferentes espesores y dureza del material. Este ajuste dinámico minimiza la fricción durante cada corte, asegurando una operación suave y extendiendo la vida útil de la cuchilla al reducir el desgaste innecesario causado por la desalineación.

La durabilidad de las cuchillas de corte está determinada en gran medida por los materiales utilizados en su fabricación. Muchas máquinas de corte hidráulicas CNC están equipadas con cuchillas hechas de materiales de alto grado como acero de alta velocidad (HSS) o aleaciones con punta de carburo, las cuales están diseñadas para soportar las condiciones de alto estrés de las operaciones de corte. Algunas máquinas incorporan recubrimientos especiales como nitruración, nitruro de titanio (estaño) o enchapado cromado, que mejoran aún más la dureza y la resistencia al desgaste de las cuchillas. Estos recubrimientos reducen la fricción durante el corte y ayudan a mantener la nitidez de la cuchilla, lo que permite una vida operativa más larga con menos reemplazos.

El sistema de control CNC asegura que el ángulo de corte se ajuste a la posición óptima para cada material específico. El ángulo de corte determina la forma en que la fuerza se distribuye a través de la cuchilla durante la operación. Al mantener un ángulo de corte optimizado, la máquina de corte minimiza el estrés innecesario en las cuchillas. Un ángulo bien mantenido asegura un corte más limpio, reduce el riesgo de doblar o astillarse, y distribuye la fuerza de corte de manera más uniforme. Este enfoque reduce el desgaste de las cuchillas con el tiempo, lo que permite un rendimiento de corte constante y prolonga la vida útil de la cuchilla.

Las máquinas de corte hidráulicas modernas de CNC incluyen características de mantenimiento predictivas que monitorean la condición de las cuchillas y otros componentes críticos. Estos sistemas pueden rastrear factores como el desgaste de la cuchilla, los ciclos operativos y la fuerza de corte para identificar cuándo se requiere mantenimiento o reemplazo de cuchillas. Alertas automatizadas notifican a los operadores cuando sea necesario el mantenimiento de la cuchilla, lo que les permite abordar los problemas de desgaste antes de que afecten el rendimiento de la máquina. Al reducir el riesgo de desgaste excesivo a través del monitoreo proactivo, este sistema ayuda a mantener una calidad de corte constante y reduce la probabilidad de reparaciones costosas o tiempo de inactividad.

Las máquinas controladas por CNC pueden ajustar las velocidades de corte de acuerdo con el tipo, el grosor y la calidad deseada del material. Las velocidades de corte más lentas a menudo se usan para materiales más duros, lo que permite cortes más controlados y precisos y reduce la fuerza aplicada a las cuchillas. Para materiales más suaves, se utilizan velocidades más rápidas para mantener la eficiencia. Esta flexibilidad permite a la máquina adaptar el proceso de corte al material, optimizando el rendimiento de la cuchilla. Al ajustar la velocidad para adaptarse a diferentes materiales, la máquina minimiza la fricción innecesaria, evitando la acumulación de calor excesiva que podría conducir a un desgaste prematuro de las cuchillas.