Corrección de deformación de accesorios de producción de tuberías de sellado.

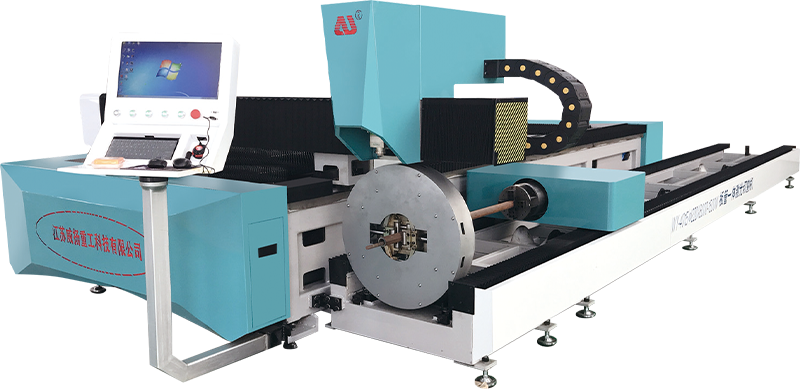

en el procesamiento de accesorios para la producción de tubos de costura , factores como la falta de uniformidad del material, la tensión del procesamiento y los cambios estructurales durante el tratamiento térmico a menudo causan la deformación de los accesorios. Para garantizar la precisión dimensional y de forma de los accesorios, se requiere corrección de deformación.

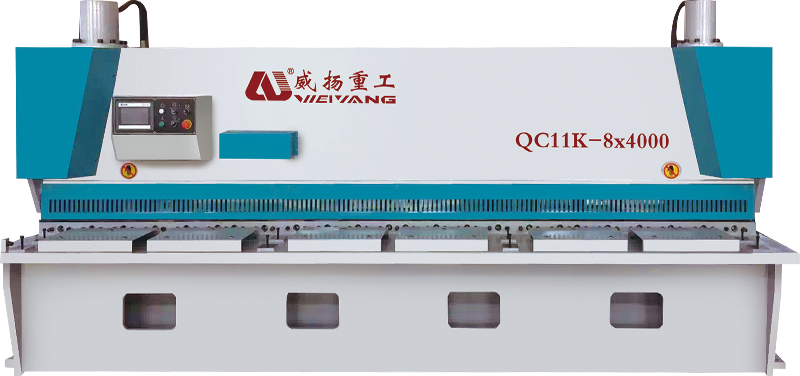

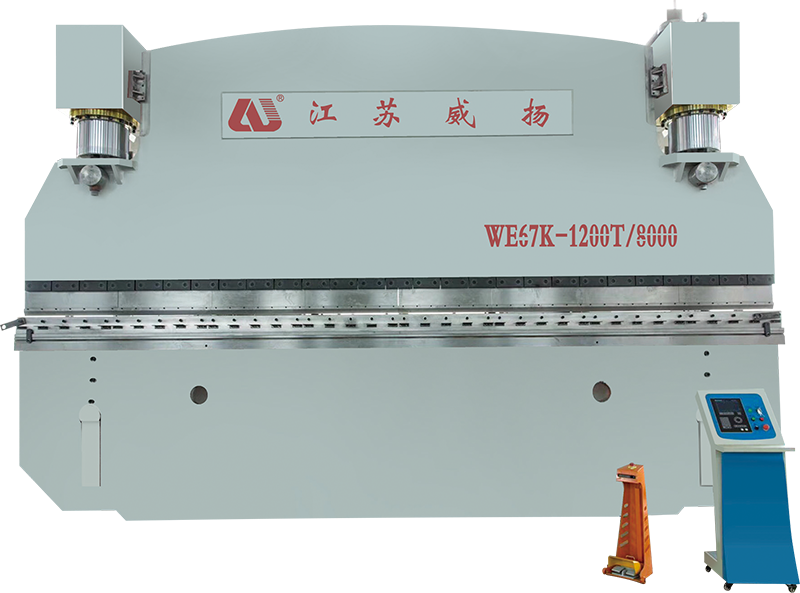

Corrección mecánica: la corrección mecánica es un método para corregir la forma y el tamaño de un componente aplicando una fuerza externa para provocar una deformación plástica. Los métodos de calibración mecánica comúnmente utilizados incluyen calibración de presión, calibración de flexión, etc. Este método es adecuado para accesorios con pequeñas deformaciones y formas simples.

Corrección térmica: La corrección térmica es un método para corregir la plasticidad térmica de los materiales durante el proceso de tratamiento térmico. Calentando el accesorio local o globalmente para provocar expansión térmica o ablandamiento y luego aplicando fuerza externa para corregirlo. La corrección térmica puede reducir la fuerza de corrección y evitar problemas como grietas o fracturas que pueden ocurrir durante la corrección mecánica. Sin embargo, cabe señalar que se debe realizar un tratamiento de enfriamiento adecuado después de la corrección térmica para evitar que los accesorios se deformen nuevamente durante el proceso de enfriamiento.

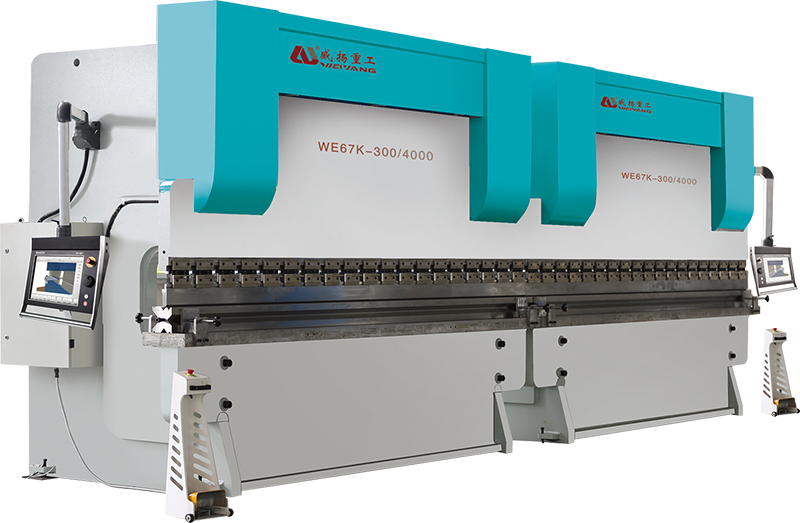

Calibración integral: para accesorios de producción de tubos sin costura con formas complejas o requisitos de alta precisión, a menudo se requieren métodos de calibración integrales. Al combinar las ventajas de la calibración mecánica y la calibración térmica, se puede lograr gradualmente la forma ideal y la precisión dimensional a través de múltiples calibraciones y ajustes de medición.